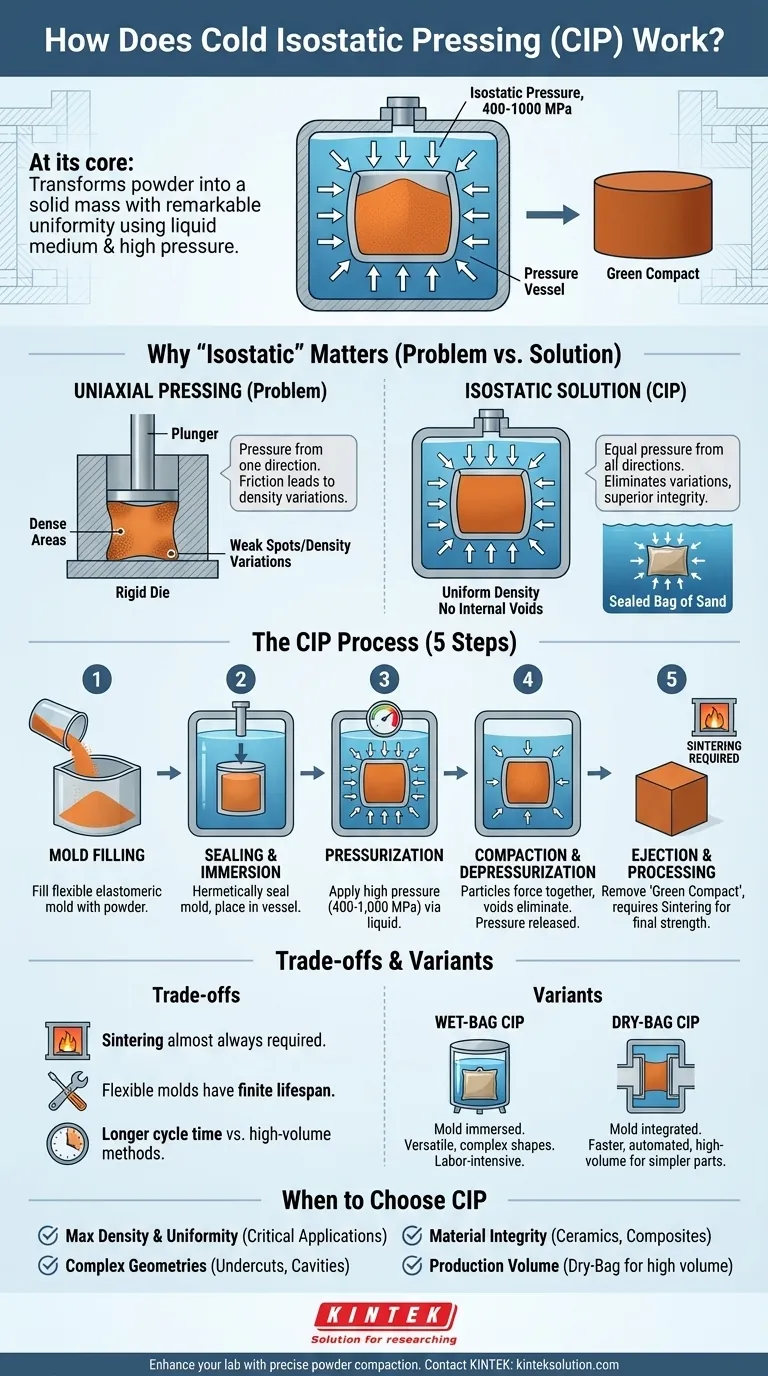

À la base, le pressage isostatique à froid (CIP) est un procédé de fabrication qui transforme des poudres en une masse solide d'une uniformité remarquable. Il fonctionne en plaçant la poudre dans un moule souple et scellé, en l'immergeant dans un liquide à l'intérieur d'une enceinte sous pression, puis en appliquant une pression extrêmement élevée sous toutes les directions. Cette pression uniforme, ou « isostatique », compacte la poudre en un objet cohérent avec une densité et une résistance constantes.

Le problème fondamental du pressage traditionnel est que la pression exercée dans une seule direction crée des points faibles et des variations de densité. Le pressage isostatique à froid résout ce problème en utilisant un milieu liquide pour appliquer une pression égale sur chaque surface du composant, ce qui donne une pièce solide dotée d'une intégrité structurelle exceptionnelle.

Le principe fondamental : pourquoi l'« isostatique » est important

La clé pour comprendre le CIP est le concept de pression isostatique, qui est le fondement de ses résultats supérieurs par rapport aux méthodes plus conventionnelles.

Le problème du pressage uniaxial

Dans le pressage uniaxial traditionnel, une poudre est compactée dans une matrice rigide par un poinçon se déplaçant dans une seule direction. Cela crée une friction contre les parois de la matrice, empêchant la pression de se répartir uniformément.

Il en résulte une pièce présentant d'importantes variations de densité : plus dense près du poinçon et moins dense dans les coins et les zones éloignées de la source de pression. Ces zones de faible densité deviennent des points de faiblesse et peuvent entraîner une défaillance.

La solution isostatique

Le CIP surmonte cette limitation en appliquant une pression isostatique – une pression égale dans toutes les directions. En immergeant un moule souple et scellé dans un fluide (comme l'eau ou l'huile) et en mettant le fluide sous pression, la pression agit uniformément sur toute la surface du moule.

Imaginez serrer un sac de sable scellé alors qu'il est profondément sous l'eau. La pression de l'eau comprimerait le sac de manière égale de tous les côtés, compactant le sable beaucoup plus uniformément que si vous ne faisiez que le pousser par le dessus. C'est ce principe qui permet au CIP d'éliminer les vides internes et de créer une pièce « verte » hautement uniforme.

Le processus CIP étape par étape

Le processus est une méthode systématique pour obtenir cette compaction uniforme. Bien que les paramètres spécifiques varient, les étapes de base restent cohérentes.

Étape 1 : Remplissage du moule

Le processus commence par le remplissage d'un moule souple en élastomère avec le matériau en poudre. Ce moule, généralement en caoutchouc ou en polyuréthane, est conçu selon la forme négative de la pièce finale souhaitée.

Étape 2 : Scellement et immersion

Le moule rempli est hermétiquement scellé pour protéger la poudre du milieu liquide environnant. Il est ensuite placé à l'intérieur de la chambre d'une enceinte haute pression.

Étape 3 : Pressurisation

L'enceinte est remplie d'un liquide et une pression est appliquée, allant souvent de 400 à 1 000 MPa (ou 60 000 à 150 000 psi). Cette pression immense est transférée par le liquide et exercée uniformément sur toute la surface du moule souple.

Étape 4 : Compactage et dépressurisation

Sous cette pression intense, les particules de poudre sont forcées de se rapprocher, augmentant considérablement la densité du matériau et éliminant les vides. Après un temps prédéterminé, la pression est lentement relâchée et le liquide est drainé de l'enceinte.

Étape 5 : Éjection et traitement ultérieur

La pièce compactée, désormais appelée pièce verte, est retirée du moule. Elle possède suffisamment de résistance pour être manipulée, mais elle nécessite généralement un processus thermique ultérieur, tel que la frittage, pour lier les particules et atteindre ses propriétés mécaniques finales.

Comprendre les compromis et les limites

Bien que puissant, le CIP n'est pas une solution universelle. Comprendre ses limites est essentiel pour une application appropriée.

Le frittage est presque toujours nécessaire

Une pièce fabriquée par CIP n'est pas terminée. Le processus crée une pièce verte très uniforme, mais les particules du matériau ne sont que mécaniquement liées. Un processus thermique secondaire comme le frittage est nécessaire pour créer de solides liaisons métallurgiques et obtenir la résistance et la durabilité finales.

Outillage et temps de cycle

Les moules souples utilisés dans le CIP ont une durée de vie limitée et sont moins durables que les matrices en acier trempé utilisées dans le pressage uniaxial. De plus, le processus de chargement, de pressurisation et de dépressurisation de l'enceinte peut entraîner des temps de cycle plus longs par rapport à d'autres méthodes de production en volume.

Variantes du processus : sac humide (Wet-Bag) vs sac sec (Dry-Bag)

Il existe deux méthodes principales pour effectuer le CIP :

- CIP à sac humide (Wet-Bag) : Le moule scellé est directement immergé dans le fluide de pressurisation. C'est très polyvalent pour les formes complexes et la recherche et le développement, mais demande plus de main-d'œuvre.

- CIP à sac sec (Dry-Bag) : Le moule souple fait partie intégrante de l'enceinte de pression elle-même. La poudre est chargée dans le moule et le fluide de pression est contenu dans une chambre séparée. C'est plus rapide, plus facile à automatiser et adapté à la production en grand volume de pièces plus simples.

Quand choisir le pressage isostatique à froid

Votre décision d'utiliser le CIP doit être guidée par les exigences spécifiques de votre composant final.

- Si votre objectif principal est la densité et l'uniformité maximales : Le CIP est le choix supérieur pour éliminer les défauts internes et obtenir des propriétés matérielles constantes, ce qui est essentiel pour les applications de haute performance.

- Si votre objectif principal est la fabrication de géométries complexes : Le moule souple permet de créer des pièces avec des contre-dépouilles, des cavités internes ou de longs rapports d'aspect impossibles avec des outils rigides.

- Si votre objectif principal est l'intégrité du matériau pour les composants critiques : Le CIP est essentiel pour les céramiques avancées, les métaux en poudre et les composites où des vides internes cachés pourraient entraîner une défaillance catastrophique.

- Si votre objectif principal est le volume de production : Le CIP à sac sec peut être automatisé pour une production efficace, tandis que le CIP à sac humide offre une flexibilité de conception inégalée pour les prototypes et la fabrication de petits lots.

En tirant parti de la pression fluide uniforme, le CIP permet aux ingénieurs de créer des composants à haute intégrité qui sont tout simplement impossibles avec les techniques de pressage conventionnelles.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Type de processus | Pressage isostatique à froid (CIP) |

| Principe clé | Pression uniforme appliquée via un milieu liquide |

| Plage de pression | 400–1 000 MPa (60 000–150 000 psi) |

| Étapes principales | Remplissage du moule, scellement, pressurisation, compactage, éjection |

| Résultat | Pièce verte nécessitant un frittage |

| Idéal pour | Formes complexes, haute densité, composants critiques |

| Variantes | Sac humide (souple), Sac sec (automatisé) |

Prêt à améliorer les capacités de votre laboratoire grâce à la compaction précise des poudres ? KINTEK est spécialisé dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins de votre laboratoire en matière de pièces uniformes et à haute densité. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer votre intégrité matérielle et votre efficacité — contactez-nous maintenant !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Pourquoi le pressage isostatique à froid (CIP) est-il préféré au pressage uniaxiale simple pour la zircone ? Atteindre une densité uniforme.

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Quels avantages la Presse Isostatique à Froid (CIP) électrique offre-t-elle par rapport à la CIP manuelle ? Augmentez l'efficacité et la cohérence

- Quel rôle joue une presse isostatique à froid (CIP) dans la densification du HAp/Col ? Atteindre une résistance supérieure semblable à celle de l'os

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume