Essentiellement, la différence entre le pressage isostatique à froid (PIC) et le pressage uniaxial réside dans la manière dont la pression est appliquée pour consolider une poudre. Le pressage uniaxial utilise une matrice rigide et applique une force le long d'un seul axe vertical, un peu comme un piston. En revanche, le PIC immerge un moule flexible rempli de poudre dans un fluide, appliquant une pression hydrostatique uniforme de toutes les directions simultanément. Cette seule distinction détermine tout, de la complexité des pièces pouvant être fabriquées à la densité finale et à l'intégrité du composant.

Le choix entre le PIC et le pressage uniaxial ne consiste pas à savoir quelle méthode est la "meilleure", mais quelle est la plus appropriée pour votre objectif. Le pressage uniaxial est conçu pour la production à grande vitesse de formes simples avec des tolérances dimensionnelles strictes, tandis que le PIC est conçu pour créer des pièces complexes et uniformément denses qui seraient impossibles à former autrement.

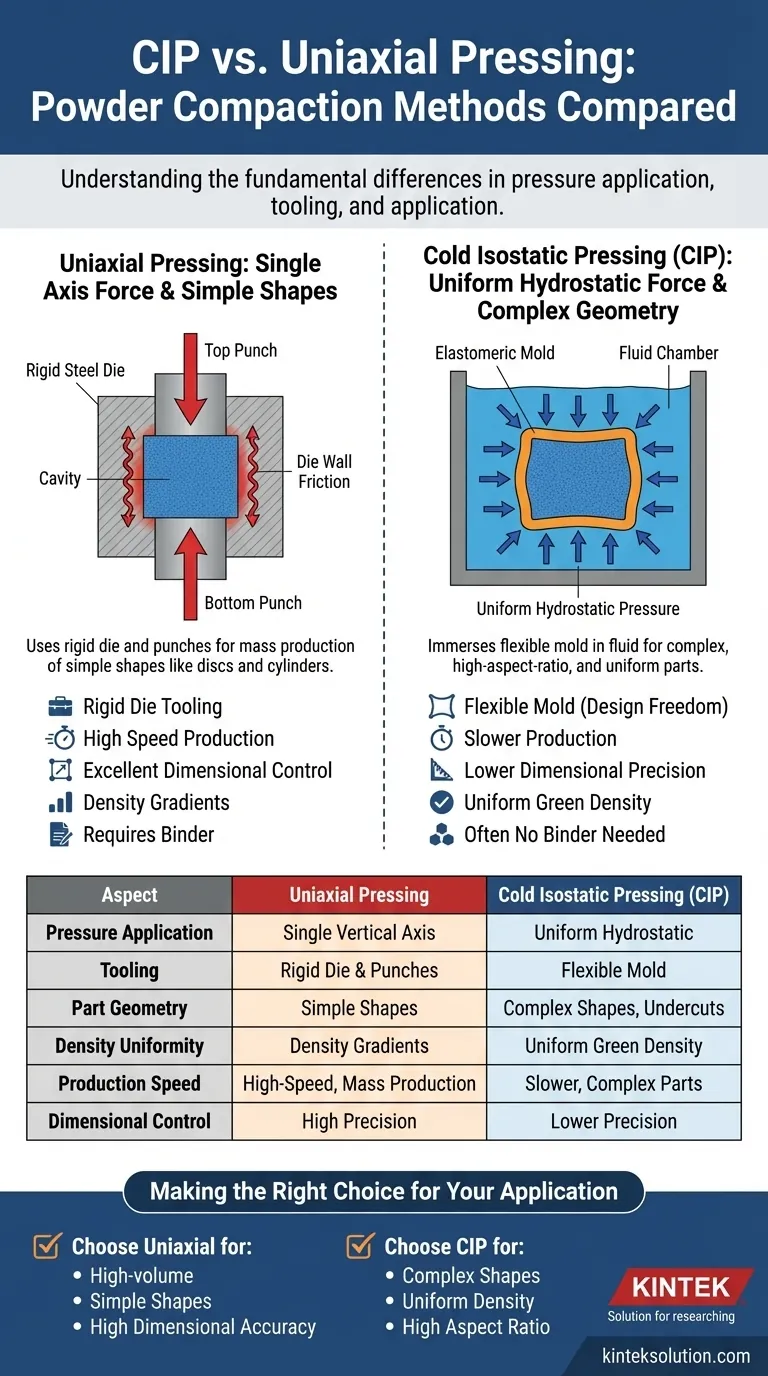

La différence fondamentale : l'application de la pression

La méthode d'application de la pression est la caractéristique déterminante qui sépare ces deux techniques de compactage de poudre. Elle influence directement les propriétés finales de la pièce compactée, appelée pièce "verte" avant le frittage final.

Pressage uniaxial : Force sur un seul axe

Le pressage uniaxial implique la compression de poudre contenue dans une cavité de matrice rigide. La pression est appliquée mécaniquement ou hydrauliquement par des poinçons supérieurs et inférieurs se déplaçant le long d'un axe.

Ce processus est hautement automatisé et extrêmement rapide, ce qui le rend idéal pour la production de masse. Cependant, un inconvénient majeur est le frottement des parois de la matrice. Lorsque la poudre se déplace, elle frotte contre les parois stationnaires de la matrice, ce qui empêche un compactage uniforme et crée des gradients de densité dans toute la pièce.

Pressage isostatique à froid (PIC) : Force hydrostatique uniforme

En PIC, la poudre est d'abord scellée dans un moule flexible en élastomère (comme un sac en caoutchouc épais). Cet ensemble est ensuite immergé dans une chambre haute pression remplie d'un fluide, typiquement de l'eau ou de l'huile.

Lorsque la chambre est pressurisée, le fluide exerce une force égale sur toutes les surfaces du moule flexible. Cette pression hydrostatique compacte la poudre uniformément dans toutes les directions, éliminant pratiquement les contraintes internes et les variations de densité causées par le frottement des parois de la matrice.

Outillage et capacité géométrique

L'outillage requis pour chaque processus détermine directement la complexité et la précision des pièces que vous pouvez produire.

La matrice rigide de l'uniaxial : Simplicité et vitesse

Le pressage uniaxial repose sur un outillage dur — une cavité de matrice et des poinçons usinés avec précision. Cette configuration est parfaite pour les géométries simples comme les disques, les cylindres et les blocs rectangulaires.

Parce que la forme finale est dictée par un moule rigide et immuable, cette méthode offre un excellent contrôle dimensionnel et une reproductibilité. C'est la norme pour la production de pièces où des dimensions précises sont essentielles et où la géométrie n'est pas complexe.

Le moule flexible du PIC : Liberté de conception

Le PIC utilise un moule flexible, ce qui lui confère une liberté de conception inégalée. Il peut produire des pièces avec des caractéristiques externes complexes, des cavités internes et même des contre-dépouilles.

De plus, le PIC n'est pas limité par le rapport d'aspect (hauteur/largeur) de la pièce. Il peut facilement former des pièces longues et minces qui seraient impossibles à éjecter d'une matrice uniaxiale rigide en raison du frottement excessif des parois de la matrice et du risque de fissuration.

Comprendre les compromis

Choisir le bon processus exige un examen objectif des avantages et des limites de chaque méthode. Votre décision sera un équilibre entre la complexité géométrique, la densité requise, la vitesse de production et le coût.

Le dilemme Précision vs. Complexité

C'est le compromis central. Le pressage uniaxial offre une haute précision dimensionnelle pour les formes simples. La matrice rigide garantit que chaque pièce est presque identique.

Le PIC offre la capacité de créer des formes très complexes. Cependant, obtenir une tolérance dimensionnelle étroite est plus difficile car cela dépend d'un moule flexible parfaitement uniforme et d'un compactage de poudre prévisible, ce qui peut être difficile à contrôler avec une grande précision.

Gradients de densité et résistance verte

Dans le pressage uniaxial, la densité est la plus élevée près des poinçons et la plus faible au milieu et près des parois de la matrice. Cette densité non uniforme peut entraîner un gauchissement ou une fissuration pendant l'étape finale de frittage.

Le PIC produit une pièce avec une densité verte exceptionnellement uniforme. Cette cohérence conduit à un retrait plus prévisible et uniforme pendant le frittage, réduisant les défauts et améliorant les propriétés mécaniques finales. Les pièces vertes résultantes ont également une résistance élevée, ce qui les rend faciles à manipuler ou à usiner avant le frittage final.

Liants et opérations secondaires

Le pressage uniaxial nécessite souvent l'ajout d'un liant de cire à la poudre pour faciliter le compactage et l'éjection. Ce liant doit être soigneusement éliminé avant le frittage, ce qui ajoute du temps et de la complexité au processus.

Le PIC peut souvent consolider les poudres sans aucun liant. Cela simplifie le processus global et élimine une source potentielle de défauts, contribuant à des coûts de production plus faibles et à des pièces finales plus fiables.

Faire le bon choix pour votre application

Votre décision dépend entièrement de la géométrie de votre composant, de ses exigences de performance et de vos objectifs de volume de production.

- Si votre objectif principal est la production à grand volume de formes simples (par exemple, isolants céramiques, comprimés pharmaceutiques, bagues simples) : Le pressage uniaxial est le choix supérieur pour sa vitesse, son faible coût par pièce et sa haute précision dimensionnelle.

- Si votre objectif principal est de créer des formes complexes avec une densité uniforme (par exemple, aubes de turbine quasi-nettes, implants médicaux complexes, composants réfractaires personnalisés) : Le pressage isostatique à froid offre la liberté de conception et l'intégrité des matériaux nécessaires.

- Si votre objectif principal est de produire des pièces de grande taille ou des composants avec un rapport d'aspect élevé (longs et minces) : Le PIC est la seule méthode viable, car il surmonte les limites fondamentales du frottement des parois de la matrice inhérentes au pressage uniaxial.

En comprenant ces différences mécaniques fondamentales, vous pouvez choisir en toute confiance le processus de compactage qui garantit à la fois la qualité de votre composant et l'efficacité de votre opération.

Tableau récapitulatif :

| Aspect | Pressage uniaxial | Pressage isostatique à froid (PIC) |

|---|---|---|

| Application de la pression | Axe vertical unique | Pression hydrostatique uniforme dans toutes les directions |

| Outillage | Matrice rigide et poinçons | Moule élastomère flexible |

| Géométrie de la pièce | Formes simples (par exemple, disques, cylindres) | Formes complexes, rapports d'aspect élevés, contre-dépouilles |

| Uniformité de la densité | Gradients de densité dus au frottement des parois de la matrice | Densité verte uniforme |

| Vitesse de production | Grande vitesse, idéal pour la production de masse | Plus lent, adapté aux pièces complexes ou à faible volume |

| Contrôle dimensionnel | Haute précision et répétabilité | Moins de précision, plus difficile pour des tolérances strictes |

Besoin de conseils d'experts pour les besoins de pressage de votre laboratoire ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour améliorer vos processus de compactage des matériaux. Que vous produisiez des pièces simples ou complexes, nos solutions garantissent une densité uniforme, des défauts réduits et une efficacité améliorée. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux exigences de votre laboratoire et vous aider à obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

Les gens demandent aussi

- Quels avantages une presse isostatique à froid de laboratoire offre-t-elle par rapport au pressage uniaxial pour le NASICON ? Obtenir une densité uniforme

- Pourquoi une presse isostatique à froid (CIP) est-elle essentielle pour les corps bruts de céramique ? Atteindre une grande transparence optique

- Quel est le rôle du pressage isostatique à froid (CIP) dans les alliages Al-Zn-Mg ? Atteindre une densité uniforme et une intégrité structurelle

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour les membranes céramiques à pérovskite ? Atteindre une efficacité maximale de réduction du CO2

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité