À la base, le pressage isostatique à froid (CIP) améliore l'utilisation des matériaux en appliquant une pression élevée et uniforme à une matière première en poudre. Ce processus compacte la poudre pour former une pièce « verte » solide et très dense qui est remarquablement proche de sa forme finale souhaitée, un état connu sous le nom de forme quasi-nette.

La principale contribution du CIP à l'efficacité des matériaux n'est pas seulement d'empêcher la perte de poudre lors du formage, mais sa capacité à créer une pièce de forme quasi-nette. Cela réduit considérablement la quantité de matériau qui doit être retirée par usinage lors des étapes ultérieures, ce qui permet d'économiser des coûts importants en matières premières, en énergie et en temps de traitement.

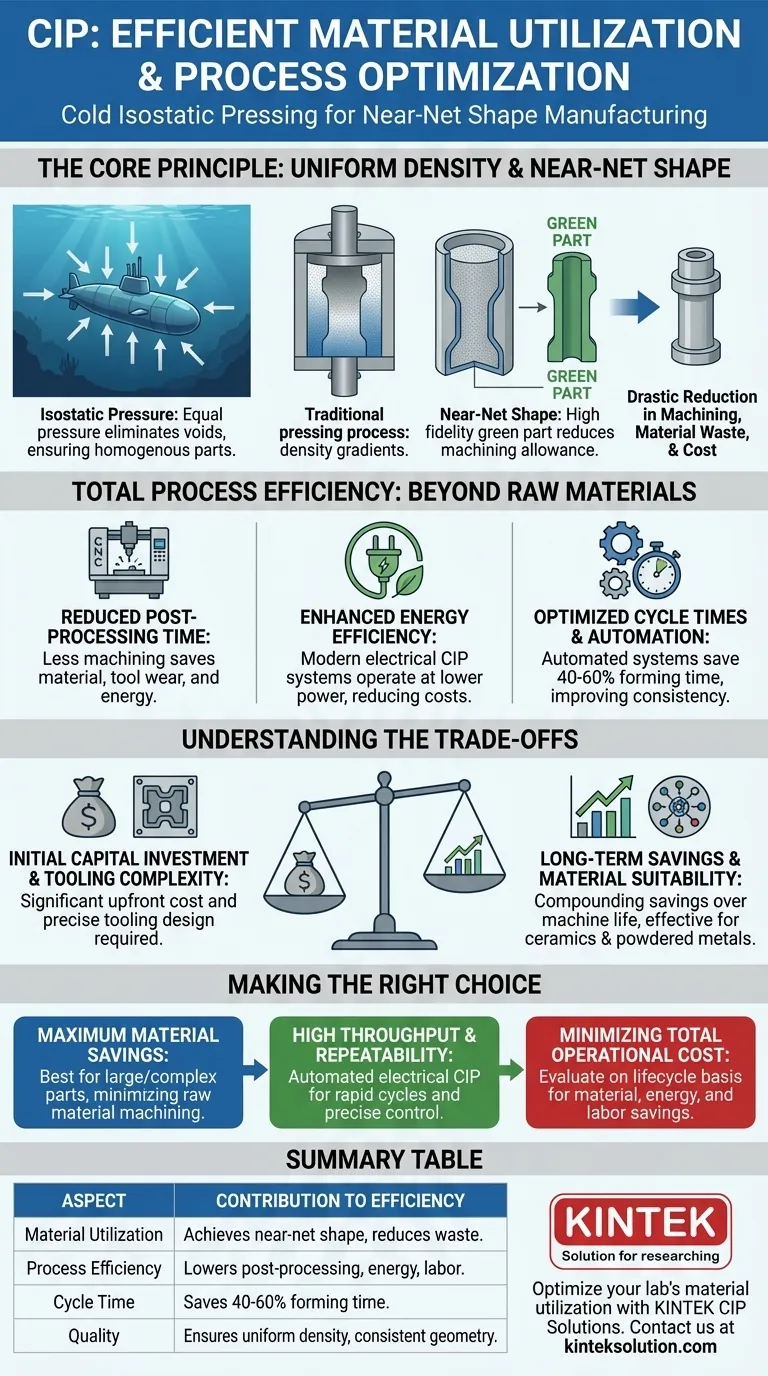

Le principe fondamental : Densité uniforme et forme quasi-nette

Pour comprendre l'efficacité du CIP, vous devez d'abord comprendre son mécanisme fondamental. Contrairement au pressage traditionnel qui applique la force à partir d'une ou deux directions, le CIP applique une pression égale de tous les côtés simultanément.

Comment fonctionne la pression isostatique

Imaginez un objet immergé profondément dans l'océan ; la pression de l'eau agit uniformément sur lui sous toutes les directions. Le CIP reproduit ce principe, utilisant généralement un milieu liquide pour transmettre une pression élevée à un matériau pulvérulent contenu dans un moule flexible.

Cette pression uniforme élimine les vides internes et les gradients de densité courants dans d'autres méthodes de compactage. Le résultat est une pièce homogène avec une densité constante dans toute sa structure.

Atteindre la forme quasi-nette

Étant donné que le compactage est si uniforme, la pièce verte rétrécit de manière prévisible et conserve sa géométrie complexe avec une grande fidélité. Cela signifie que la pièce qui sort du processus CIP est déjà très proche de ses dimensions finales.

L'impact direct sur la marge d'usinage

Cette capacité de mise en forme quasi-nette est le facteur le plus important de l'efficacité des matériaux. Pour les composants complexes ou de grande taille, les fabricants peuvent réduire considérablement la « marge d'usinage » — le matériau supplémentaire ajouté à une ébauche pour garantir qu'elle puisse être usinée aux spécifications finales. Moins de marge d'usinage signifie moins de matière première achetée pour finir en rebut.

Au-delà des matières premières : Efficacité totale du processus

Bien que la réduction du gaspillage de matériaux soit un avantage clé, les gains d'efficacité des systèmes CIP modernes s'étendent sur l'ensemble du processus de fabrication, impactant le temps, l'énergie et la main-d'œuvre.

Réduction du temps et du coût de post-traitement

Une pièce plus proche de sa forme finale nécessite beaucoup moins de temps sur une machine CNC ou un rectificateur. Cela permet non seulement d'économiser le matériau qui aurait été transformé en copeaux, mais réduit également l'usure des outils, le temps machine et la consommation d'énergie associée.

Efficacité énergétique améliorée

Les systèmes modernes, en particulier les unités CIP électriques, sont conçus pour une consommation d'énergie plus faible par rapport aux technologies plus anciennes ou alternatives. Ils fonctionnent à une capacité de puissance inférieure, réduisant directement les coûts d'électricité et contribuant à une empreinte environnementale plus faible.

Temps de cycle optimisés et automatisation

Les systèmes CIP électriques avancés automatisent l'ensemble du cycle de pressage. Ce contrôle précis piloté par logiciel permet une montée en pression rapide et des profils de pression multi-étages qui peuvent économiser 40 % à 60 % du temps de formage par rapport aux processus CIP manuels.

Cette automatisation réduit également le besoin de main-d'œuvre manuelle et minimise le risque de contamination par le milieu de pression, améliorant la cohérence du processus et la qualité finale de la pièce.

Comprendre les compromis

Aucune technologie n'est sans ses considérations. Une analyse complète nécessite de reconnaître les défis et les limites potentiels de la mise en œuvre du CIP.

Investissement initial en capital

L'équipement CIP, en particulier les systèmes hautement automatisés, représente un investissement initial important. Ce coût doit être mis en balance avec les économies à long terme et cumulatives en matériaux, en main-d'œuvre et en énergie sur la durée de vie de la machine.

Complexité de l'outillage

La conception des moules flexibles ou des « sacs » est essentielle au succès du processus CIP. L'obtention d'une forme quasi-nette précise dépend d'un outillage conçu par des experts qui tient compte des caractéristiques spécifiques de compaction et de retrait de la poudre.

Adéquation du matériau

Le CIP est exceptionnellement efficace pour une large gamme de matériaux, principalement les céramiques et les métaux en poudre. Cependant, ce n'est pas une solution universelle pour toutes les applications de fabrication. Le matériau doit être sous forme de poudre qui réagit bien à la consolidation sous pression.

Faire le bon choix pour votre objectif

Adopter le CIP est une décision stratégique qui doit s'aligner sur vos priorités de production spécifiques.

- Si votre objectif principal est de maximiser les économies de matériaux sur les pièces grandes ou complexes : Le CIP est un excellent choix car sa capacité de mise en forme quasi-nette minimise directement le volume de matière première coûteuse qui est usinée.

- Si votre objectif principal est un débit élevé et la répétabilité du processus : Un système CIP électrique automatisé offre des performances supérieures grâce à ses cycles rapides et à son contrôle précis piloté par logiciel des paramètres de pression.

- Si votre objectif principal est de minimiser le coût opérationnel total (matériaux, énergie et main-d'œuvre) : Le CIP doit être évalué sur une base de cycle de vie total, car les réductions importantes du gaspillage de matériaux et du post-traitement offrent souvent un retour sur investissement initial convaincant.

En fin de compte, la mise en œuvre du CIP est une décision d'investir dans une chaîne de valeur de fabrication plus efficace et plus précise, allant au-delà du simple formage pour une optimisation holistique du processus.

Tableau récapitulatif :

| Aspect | Contribution à l'efficacité |

|---|---|

| Utilisation des matériaux | Atteint la forme quasi-nette, réduisant le gaspillage de matière première et la marge d'usinage |

| Efficacité du processus | Diminue le temps de post-traitement, la consommation d'énergie et la main-d'œuvre grâce à l'automatisation |

| Temps de cycle | Économise 40 à 60 % du temps de formage avec les systèmes CIP électriques avancés |

| Qualité | Assure une densité uniforme et une géométrie de pièce cohérente pour de meilleures performances |

Prêt à optimiser l'utilisation des matériaux de votre laboratoire et à réduire les coûts ? KINTEK se spécialise dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour améliorer l'efficacité des laboratoires. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions CIP peuvent vous faire gagner du temps, de l'énergie et des matériaux !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quelle est la procédure standard pour le pressage isostatique à froid (CIP) ? Maîtriser la densité uniforme des matériaux

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Pourquoi le pressage isostatique à froid (CIP) est-il préféré au pressage uniaxiale simple pour la zircone ? Atteindre une densité uniforme.

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?