Fondamentalement, une presse à pastilles fonctionne en transformant la poudre meuble ou le matériau granulaire en une pastille solide et dense par l'application d'une force immense. La matière première est chargée dans un moule, appelé matrice, où un système de pressage applique des milliers de kilogrammes de pression. Cette force élimine les espaces d'air, provoque la déformation et l'imbrication des particules individuelles par friction, et crée de solides liaisons internes qui forment l'objet final et solide.

L'objectif fondamental d'une presse à pastilles n'est pas simplement de comprimer le matériau, mais d'utiliser une force contrôlée pour manipuler son état physique. Elle transforme une poudre à grand volume et faible densité en un solide à faible volume et haute densité avec des propriétés prévisibles et uniformes, souvent sans nécessiter de températures élevées.

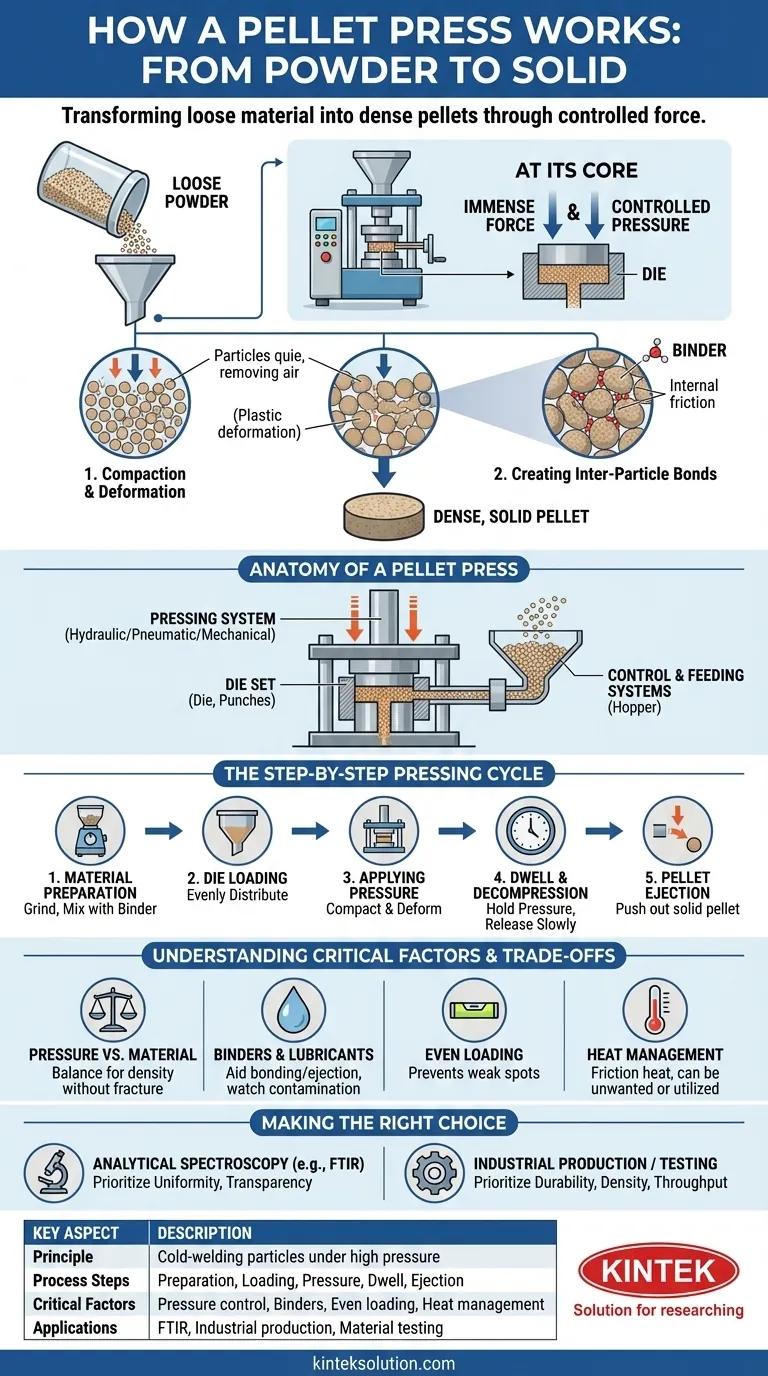

Le principe fondamental : De la poudre au solide

Une presse à pastilles fonctionne sur le principe du soudage à froid des particules sous pression extrême. Ce processus peut être décomposé en deux actions physiques critiques.

Compactage et déformation des particules

Lorsque la pression est appliquée pour la première fois, elle force les particules de la matière première à être en contact étroit, expulsant l'air piégé entre elles. À mesure que la pression s'intensifie, elle surmonte la résistance structurelle du matériau, provoquant une déformation plastique des particules. Cela signifie qu'elles changent de forme de manière permanente, s'écoulant dans les vides pour créer une masse dense et imbriquée.

Création de liaisons interparticulaires

Cette déformation intense et la friction interne qui en résulte entre les particules génèrent les forces de liaison qui maintiennent la pastille ensemble. Pour certains matériaux, cette pression est suffisante. Pour d'autres, en particulier dans les environnements de laboratoire comme la spectroscopie FTIR, un liant tel que le bromure de potassium (KBr) est mélangé à l'échantillon pour aider à former une pastille solide et transparente.

Anatomie d'une presse à pastilles

Pour comprendre le processus, vous devez d'abord comprendre les composants clés de la machine, qui travaillent de concert pour appliquer et contrôler la force requise.

Le système de pressage

C'est le cœur de la machine, responsable de la génération de la force. Les systèmes sont généralement hydrauliques (utilisant la pression d'huile), pneumatiques (utilisant l'air comprimé) ou mécaniques (utilisant des engrenages et des leviers). Les systèmes hydrauliques sont courants en raison de leur capacité à générer des pressions très élevées et contrôlables.

L'ensemble matrice (outil)

La matrice est le composant de moulage qui définit la forme et la taille finales de la pastille. Elle se compose d'un corps en acier trempé avec une cavité usinée avec précision, ainsi que des poinçons correspondants qui compriment le matériau à l'intérieur.

Les systèmes de contrôle et d'alimentation

Les presses modernes utilisent des systèmes de contrôle pour gérer le cycle de pression, de durée et de relâchement, assurant la cohérence. Un dispositif d'alimentation, tel qu'une trémie, charge automatiquement une quantité mesurée de matière première dans la matrice pour un fonctionnement efficace et répétable.

Le cycle de pressage étape par étape

Bien que les spécificités varient, le flux de travail opérationnel pour créer une pastille de haute qualité suit une séquence claire et logique.

Étape 1 : Préparation du matériau

Le processus commence avant même que le matériau n'entre dans la presse. L'échantillon est souvent finement broyé pour assurer une taille de particule uniforme et, si nécessaire, mélangé soigneusement avec un liant.

Étape 2 : Chargement de la matrice

La poudre préparée est chargée avec soin dans la cavité de la matrice. Il est essentiel que le matériau soit réparti uniformément pour éviter les variations de densité et les points faibles dans la pastille finale, ce qui pourrait la faire fissurer ou s'effriter.

Étape 3 : Application de la pression

L'ensemble matrice est fixé dans la presse et le cycle commence. Le système de pressage applique une force, compactant la poudre. Certains systèmes avancés peuvent appliquer un vide (pression négative) pendant cette étape pour éliminer tout air résiduel et augmenter encore la densité finale.

Étape 4 : Temps de maintien et décompression

La pression est généralement maintenue pendant une courte période – le « temps de maintien » – pour permettre au matériau de se déformer et de se stabiliser complètement. Ensuite, la pression est lentement relâchée pour éviter que la pastille ne se fracture en raison de changements soudains de contrainte interne.

Étape 5 : Éjection de la pastille

Une fois la pression complètement relâchée, la pastille finie est délicatement poussée, ou éjectée, hors de la matrice. C'est maintenant un objet solide et dense prêt pour son utilisation prévue, que ce soit pour l'analyse ou comme produit fini.

Comprendre les compromis et les facteurs critiques

Obtenir une pastille parfaite est une science qui implique d'équilibrer plusieurs variables clés. Appliquer simplement la pression maximale n'est rarement la meilleure approche.

Pression par rapport aux propriétés du matériau

Différents matériaux ont des niveaux différents de plasticité et de fragilité. Appliquer trop de pression sur un matériau fragile peut provoquer sa fracture lors de l'éjection. La pression optimale crée une densité maximale sans compromettre l'intégrité structurelle de la pastille.

Le rôle des liants et des lubrifiants

Les liants sont essentiels pour les matériaux qui ne se lient pas facilement sous seule pression. Cependant, ils peuvent être une source de contamination dans les applications de haute pureté. De même, des lubrifiants peuvent être ajoutés pour faciliter l'éjection de la pastille, mais ils peuvent également interférer avec l'analyse ultérieure.

L'importance d'un chargement uniforme

On ne le dira jamais assez. Une matrice chargée de manière inégale donnera une pastille avec des gradients de densité importants. Les zones moins denses seront des points faibles, rendant toute la pastille fragile et peu fiable pour l'analyse ou l'utilisation industrielle.

Gestion de la chaleur

Bien que souvent considéré comme un processus « à froid », la friction due à la pression extrême peut générer une chaleur importante. Dans la plupart des cas analytiques, il s'agit d'un effet secondaire indésirable. Cependant, dans certains processus industriels, des dispositifs de chauffage sont intentionnellement intégrés pour aider à ramollir et à lier le matériau.

Faire le bon choix pour votre objectif

Votre approche du pressage de pastilles doit être dictée par votre objectif final.

- Si votre objectif principal est la spectroscopie analytique (par exemple, FTIR) : Votre objectif est une pastille uniforme et semi-transparente, privilégiez donc le broyage fin, le mélange minutieux avec un liant pur comme le KBr et le chargement uniforme de la matrice.

- Si votre objectif principal est la production industrielle ou les essais de matériaux : Votre objectif est la durabilité, la densité et le débit, concentrez-vous donc sur la sélection de la pression correcte pour votre matériau spécifique et sur l'optimisation du cycle automatisé d'alimentation et de pressage.

En fin de compte, maîtriser la presse à pastilles passe par la compréhension que vous contrôlez des forces physiques fondamentales pour façonner la forme finale d'un matériau.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe | Soudage à froid des particules sous haute pression pour former des pastilles denses sans chaleur. |

| Étapes du processus | Préparation du matériau, chargement de la matrice, application de la pression, temps de maintien, éjection de la pastille. |

| Facteurs critiques | Contrôle de la pression, utilisation de liants, chargement uniforme du matériau et gestion de la chaleur. |

| Applications | Spectroscopie FTIR, production industrielle, essais de matériaux pour des pastilles uniformes et durables. |

Prêt à améliorer l'efficacité de votre laboratoire avec un pressage de pastilles fiable ? KINTEK se spécialise dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour fournir des pastilles précises et de haute densité pour des applications telles que la spectroscopie FTIR et les essais de matériaux. Nos équipements garantissent des résultats constants, un débit amélioré et une durabilité pour vos besoins spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à votre laboratoire et rationaliser vos processus !

Guide Visuel

Produits associés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse à granuler hydraulique de laboratoire pour XRF KBR FTIR Lab Press

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

Les gens demandent aussi

- Comment les presses hydrauliques à pastilles contribuent-elles à l'essai et à la recherche de matériaux ? Débloquez la précision dans la préparation et la simulation d'échantillons

- Comment une presse hydraulique aide-t-elle en spectroscopie XRF ? Obtenez une analyse élémentaire précise grâce à une préparation d'échantillon fiable

- Quelles sont les limites des presses manuelles ? Évitez le compromis de l'échantillon dans votre laboratoire

- Quels sont les avantages de l'utilisation d'une presse hydraulique pour la production de pastilles ? Obtenez des échantillons uniformes et de haute qualité

- Quelle est la caractéristique de la presse hydraulique portable qui permet de contrôler le processus de fabrication des granulés ?Découvrez la clé d'une préparation précise des échantillons