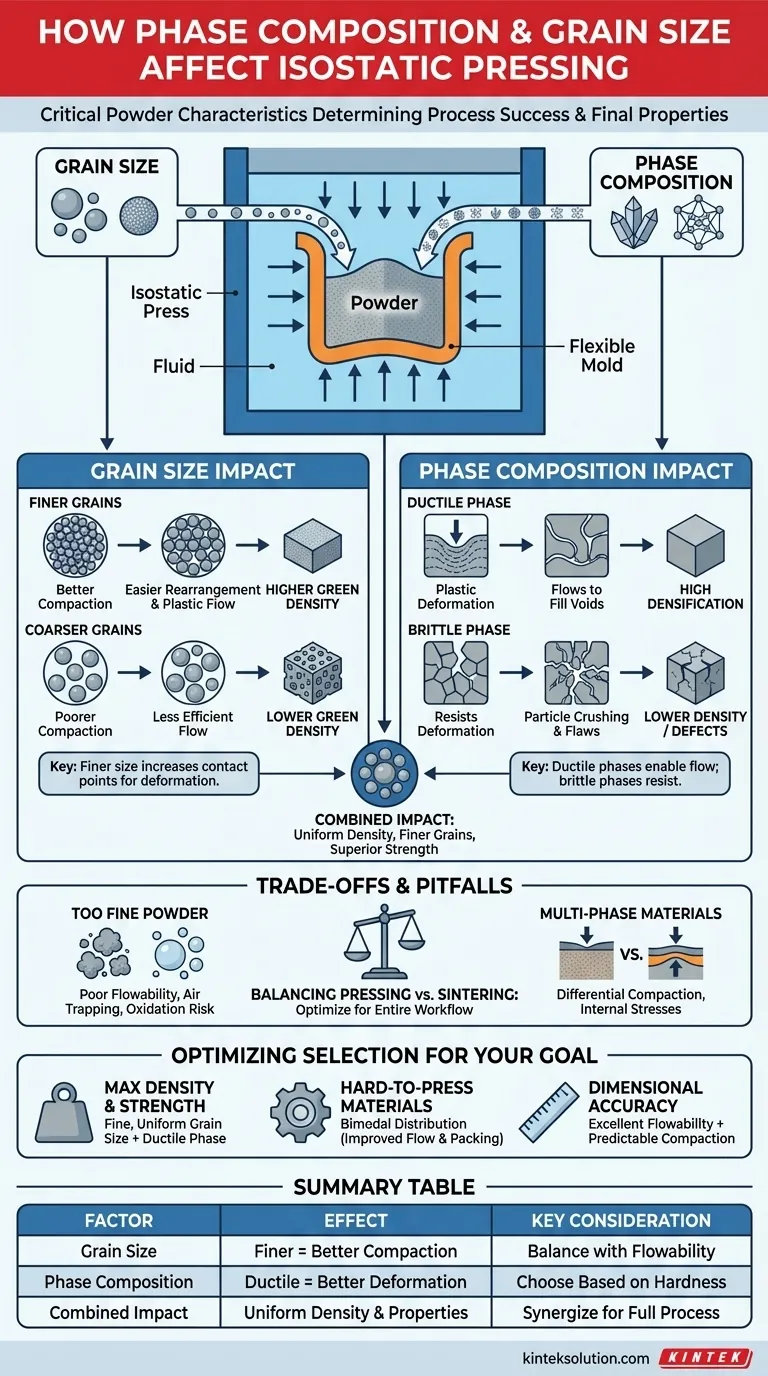

Dans le pressage isostatique, la composition des phases et la taille des grains sont les deux caractéristiques de poudre les plus critiques qui déterminent le succès du processus. Elles influencent directement la dureté de la poudre et sa capacité à se déformer sous une pression uniforme, ce qui détermine à son tour l'efficacité du pressage, le comportement de frittage ultérieur et les propriétés mécaniques finales de la pièce fabriquée.

Le défi principal du pressage isostatique n'est pas seulement d'appliquer une pression, mais de s'assurer que la poudre peut réagir efficacement à cette pression. Le succès dépend du choix d'une poudre dont la taille des grains et la composition des phases sont optimisées pour la déformation plastique, ce qui est la clé pour éliminer les vides et obtenir un composant uniformément dense et de haute résistance.

Le rôle de la poudre dans la densification uniforme

Le pressage isostatique consiste à immerger un moule flexible rempli de poudre dans un fluide et à le pressuriser. Cela applique une pression parfaitement uniforme dans toutes les directions, compactant la poudre et éliminant les vides. Les caractéristiques de cette poudre initiale régissent la qualité de ce compactage.

Comment la taille des grains affecte le compactage

Une poudre avec une taille de grain plus fine conduit généralement à un meilleur compactage. Cela est dû au fait que les particules plus petites ont une surface collective plus grande et plus de points de contact.

Sous pression, ces nombreux points de contact permettent un réarrangement des particules et une déformation plastique plus efficaces. Les particules peuvent glisser et se déformer plus facilement les unes contre les autres, remplissant les espaces entre elles.

Ce meilleur compactage se traduit par une « densité verte » plus élevée – la densité de la pièce avant l'étape finale de frittage. Une densité verte plus élevée est cruciale pour créer un produit final plus solide avec un retrait prévisible et uniforme.

Comment la composition des phases dicte la déformabilité

La composition des phases fait référence aux structures cristallines distinctes présentes dans le matériau en poudre. Les différentes phases ont des propriétés mécaniques intrinsèques différentes, telles que la dureté et la ductilité.

Une poudre composée d'une phase plus ductile se déformera plastiquement sous pression. C'est idéal, car le matériau s'écoule pour remplir les vides, ce qui entraîne une densification élevée.

Inversement, une poudre constituée d'une phase très dure ou cassante résistera à la déformation. Cela peut rendre difficile l'obtention d'une densité élevée et peut même entraîner l'écrasement des particules au lieu d'un écoulement plastique, ce qui peut introduire des défauts.

L'impact combiné sur la pièce finale

La poudre idéale combine des grains fins et une composition de phases favorable (souvent plus ductile). Cette synergie garantit que la poudre se compacte uniformément et efficacement.

Bien que la haute pression du pressage isostatique puisse elle-même affiner la structure des grains, commencer avec une poudre optimisée rend le processus beaucoup plus efficace. Cela conduit directement à un corps pressé avec des grains plus fins et plus uniformes, ce qui constitue la base d'une résistance et d'une ténacité supérieures dans le composant fritté final.

Comprendre les compromis et les pièges

Le choix de la bonne poudre n'est pas toujours simple. L'optimisation d'une caractéristique peut parfois créer des défis avec une autre, nécessitant une approche équilibrée.

Le problème des poudres extrêmement fines

Bien que les grains fins soient bons pour le compactage, les poudres qui sont trop fines peuvent souffrir d'une faible fluidité. Cela rend difficile de remplir le moule flexible uniformément, ce qui peut entraîner des variations de densité dans la pièce verte.

Les poudres extrêmement fines ont également une surface massive, ce qui peut augmenter le risque de piéger l'air ou de favoriser une oxydation de surface indésirable.

Le défi des matériaux multiphases

Lors du pressage d'un matériau avec plusieurs phases de dureté considérablement différente, des défis peuvent survenir. La phase plus molle peut se déformer de manière extensive tandis que la phase plus dure ne change que très peu.

Ce compactage différentiel peut créer des contraintes internes et une densité non uniforme au sein du composant, compromettant son intégrité structurelle.

Équilibrer le pressage avec le frittage

Une poudre optimisée uniquement pour le pressage isostatique peut ne pas être idéale pour l'étape de frittage ultérieure. Par exemple, la distribution granulométrique qui donne la meilleure densité verte pourrait ne pas fournir la force motrice optimale pour le frittage.

La clé est de sélectionner des caractéristiques de poudre qui offrent un bon équilibre pour l'ensemble du flux de travail de fabrication, du remplissage du moule au frittage final.

Optimisation de la sélection de poudre pour votre objectif

Le choix de votre poudre doit être une décision délibérée basée sur les exigences spécifiques de votre composant et de votre processus de fabrication.

- Si votre objectif principal est une densité et une résistance maximales : Privilégiez les poudres avec une granulométrie fine et uniforme et une composition de phase ductile pour assurer le compactage le plus efficace des particules et le flux plastique.

- Si votre objectif principal est le traitement de matériaux difficiles à presser : Envisagez une poudre avec une distribution granulométrique soigneusement conçue (par exemple, bimodale) pour améliorer à la fois la fluidité et la densité de tassement, en veillant à ce que la phase puisse résister à une pression élevée sans se fracturer.

- Si votre objectif principal est la précision dimensionnelle pour des formes complexes : Sélectionnez une poudre avec une excellente fluidité et un comportement de compactage prévisible pour garantir que le moule est rempli uniformément, minimisant la distorsion pendant le pressage.

En fin de compte, le contrôle de votre poudre de départ est le levier le plus puissant dont vous disposez pour contrôler le résultat final du processus de pressage isostatique.

Tableau récapitulatif :

| Facteur | Effet sur le pressage isostatique | Considérations clés |

|---|---|---|

| Taille des grains | Des grains plus fins améliorent le compactage et la densité verte ; trop fins peuvent réduire la fluidité. | Équilibre pour un tassement et un remplissage de moule uniformes. |

| Composition des phases | Les phases ductiles améliorent la déformation plastique ; les phases fragiles résistent et peuvent causer des défauts. | Choisir en fonction de la dureté et de la déformabilité du matériau. |

| Impact combiné | La poudre optimale conduit à une densité uniforme, des grains plus fins et de meilleures propriétés mécaniques. | Synergiser pour le processus de pressage et de frittage. |

Prêt à optimiser vos résultats de pressage isostatique ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour répondre à vos besoins en laboratoire. Notre expertise en sélection de poudre et en technologie de pressage vous assure une densité plus élevée, une résistance supérieure et une précision dimensionnelle pour vos composants. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus et fournir des performances fiables pour vos applications spécifiques !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Quels avantages une presse isostatique à froid de laboratoire offre-t-elle par rapport au pressage uniaxial pour le NASICON ? Obtenir une densité uniforme

- Quels avantages le pressage isostatique à froid (CIP) offre-t-il par rapport au pressage à sec standard ? Obtenir une densité homogène de la préforme

- Pourquoi les moules souples sont-ils essentiels pour la compaction des poudres de TiMgSr ? Atteindre une densité uniforme par pressage isostatique à froid

- Pourquoi un traitement par presse isostatique à froid (CIP) est-il généralement ajouté après le pressage axial ? Améliorer la densité de la céramique

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité