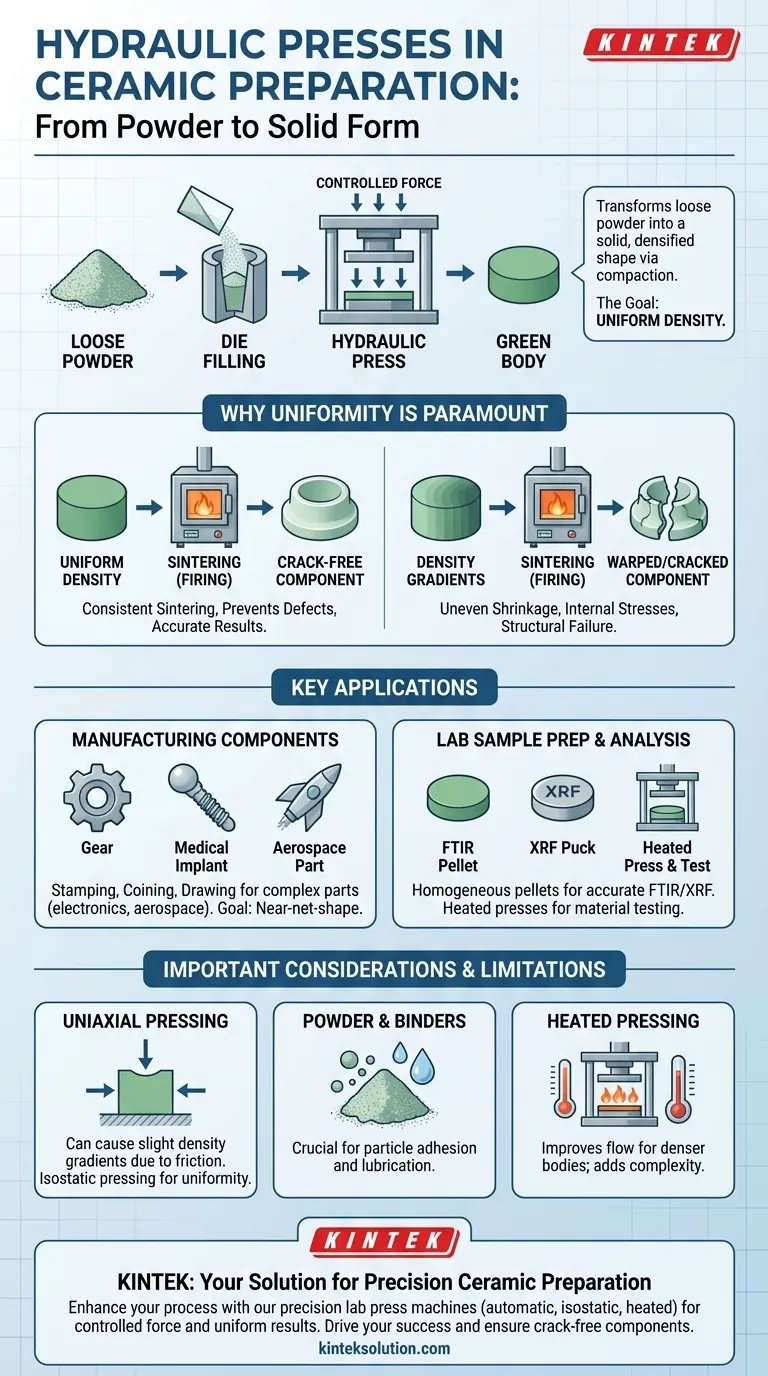

À la base, une presse hydraulique est utilisée dans la préparation des céramiques pour transformer une poudre libre en une forme solide et densifiée. Ce processus de compactage est une étape préliminaire essentielle pour créer à la fois des composants industriels de haute performance et des échantillons très uniformes pour l'analyse en laboratoire. La force immense et contrôlable de la presse réduit les vides entre les particules de poudre, créant une pièce préliminaire dense connue sous le nom de "corps vert".

Le rôle fondamental de la presse hydraulique n'est pas seulement de façonner la poudre céramique, mais aussi de lui conférer une une densité uniforme . Cette uniformité est le facteur le plus important pour éviter les fissures et les défauts lors de la phase finale de cuisson (frittage) et pour garantir des résultats précis lors des analyses scientifiques.

Le principe de base : De la poudre à la forme solide

Le passage d'une fine poudre à une pièce en céramique durable est un processus en plusieurs étapes, et l'étape de pressage est celle où la structure de base est établie.

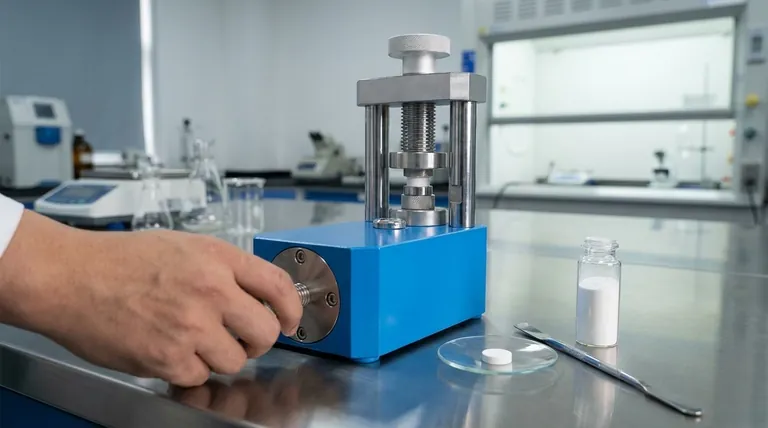

Création du "corps vert

Avant qu'une pièce en céramique ne soit cuite dans un four, elle existe dans un état fragile et comprimé appelé corps vert . Une presse hydraulique crée cet état en forçant la poudre de céramique dans une matrice sous une immense pression.

C'est ce compactage initial qui donne à la pièce sa forme et une grande partie de sa densité avant frittage. La qualité du corps vert détermine directement la qualité de la céramique cuite finale.

Pourquoi l'uniformité de la densité est primordiale

Les incohérences dans la densité de la pâte verte sont la principale cause d'échec. Les zones de faible densité se rétractent davantage pendant la cuisson que les zones de densité plus élevée, créant des tensions internes qui entraînent des déformations, des fissures et une défaillance structurelle complète.

Une presse hydraulique fournit la force constante et uniformément répartie nécessaire pour minimiser ces gradients de densité, garantissant ainsi un sintérisation uniforme de la pièce.

L'avantage d'une force contrôlée

Les systèmes hydrauliques offrent un contrôle très précis et reproductible de la pression, de la vitesse et même de la direction. Cette flexibilité est cruciale pour adapter le processus de compactage à différentes poudres céramiques et géométries de composants, garantissant ainsi une densification optimale à chaque fois.

Applications clés dans la préparation des céramiques

L'utilisation des presses hydrauliques peut être divisée en deux domaines principaux : la fabrication de pièces fonctionnelles et la préparation d'échantillons pour des tests scientifiques.

Fabrication de composants haute performance

Pour les applications industrielles, les presses sont utilisées pour les opérations de mise en forme et de formage telles que l'emboutissage, le monnayage et l'étirage . C'est ainsi que sont produites en série des pièces céramiques complexes pour l'électronique, l'aérospatiale et l'industrie médicale. L'objectif est de créer un corps vert de forme presque nette qui ne nécessite qu'un usinage minimal après la cuisson.

Préparation des échantillons en laboratoire

En laboratoire, les presses sont indispensables pour créer des échantillons à analyser. Un échantillon homogène est essentiel pour obtenir des données précises et reproductibles.

La presse compacte le matériau en poudre en une pastille standardisée ou en un film mince. Il s'agit d'une procédure standard pour des techniques telles que FTIR (spectroscopie infrarouge à transformée de Fourier) où une poudre de céramique est mélangée à du bromure de potassium (KBr) et pressée en une pastille translucide. Elle est également utilisée pour créer des rondelles d'échantillon pour la spectroscopie par XRF (fluorescence X) (fluorescence X).

Essais et caractérisation des matériaux

Les presses hydrauliques chauffées sont souvent utilisées pour tester les propriétés mécaniques des nouveaux matériaux céramiques. En appliquant une force et une température contrôlées, les chercheurs peuvent mesurer la solidité, la durabilité et la résistance à la déformation d'un matériau, ce qui est essentiel pour le développement de nouveaux matériaux.

Comprendre les compromis et les limites

Bien que puissante, la presse hydraulique est un outil dont l'efficacité dépend du processus et du matériau. Il est essentiel de comprendre ses limites pour obtenir de bons résultats.

Pressage uniaxial et gradients de densité

La plupart des presses hydrauliques standard effectuent un pressage uniaxial ce qui signifie que la force est appliquée le long d'un seul axe. Le frottement entre la poudre et les parois de la matrice peut empêcher la pression d'être transmise de manière uniforme, ce qui peut créer de légères variations de densité.

Pour les applications les plus exigeantes, ce problème est résolu par des méthodes plus complexes telles que le pressage isostatique, qui applique une pression égale dans toutes les directions.

L'importance de la poudre et des liants

La presse ne peut pas résoudre les problèmes liés au matériau de départ. La taille, la forme et la distribution des particules de poudre céramique sont essentielles. Souvent, les liants sont mélangés à la poudre pour aider les particules à s'agglutiner et pour lubrifier leur mouvement dans la matrice, améliorant ainsi l'uniformité de la densité.

Le rôle de la chaleur

L'utilisation d'une presse hydraulique chauffée peut améliorer l'écoulement de la poudre et de tout liant inclus, ce qui permet d'obtenir un corps vert plus dense. Cependant, elle ajoute de la complexité et du coût au processus et n'est nécessaire que pour des matériaux spécifiques ou des exigences de haute performance.

Faire le bon choix en fonction de votre objectif

Votre approche de l'utilisation d'une presse hydraulique doit être guidée par votre objectif final.

- Si votre objectif principal est de fabriquer des composants en céramique : Concentrez-vous sur l'obtention de la densité et de l'uniformité les plus élevées possibles du corps vert afin de minimiser les défauts au cours de la phase finale de frittage.

- Si votre objectif principal est l'analyse précise des matériaux : Donnez la priorité à la création de pastilles parfaitement plates et homogènes pour garantir des résultats cohérents et reproductibles à partir d'instruments spectroscopiques tels que l'IRTF ou l'XRF.

- Si votre objectif principal est de développer de nouveaux matériaux : Utilisez la presse comme un outil polyvalent pour former des échantillons d'essai et mesurer directement leurs propriétés mécaniques dans des conditions contrôlées.

En fin de compte, la maîtrise de la presse hydraulique consiste à contrôler la densité et l'uniformité, les deux piliers fondamentaux de la production de céramiques de haute qualité.

Tableau récapitulatif :

| Aspect | Rôle dans la préparation des céramiques |

|---|---|

| Fonction principale | Transforme la poudre en vrac en un corps vert solide et dense par compactage. |

| Avantage principal | Fournit une densité uniforme pour éviter les défauts de frittage et garantir des résultats de laboratoire précis. |

| Applications | Fabrication de composants de haute performance et préparation d'échantillons pour l'analyse FTIR/XRF. |

| Limites | Le pressage uniaxial peut provoquer des gradients de densité ; nécessite une utilisation appropriée de la poudre et du liant. |

Améliorez votre préparation céramique avec les presses de laboratoire de précision KINTEK ! Que vous fabriquiez des composants de haute performance ou que vous prépariez des échantillons uniformes pour l'analyse, nos presses de laboratoire automatiques, nos presses isostatiques et nos presses de laboratoire chauffées fournissent la force contrôlée et l'uniformité dont vous avez besoin pour des résultats sans fissures et des données précises. Contactez nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos processus de laboratoire et contribuer à votre succès !

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

- Presse de laboratoire hydraulique manuelle chauffée avec plaques chauffantes intégrées Presse hydraulique

Les gens demandent aussi

- Quel rôle joue une presse hydraulique de laboratoire dans la préparation de poudres de carbonate ? Optimisez votre analyse d'échantillons

- Quelle est la fonction d'une presse hydraulique de laboratoire dans la caractérisation FTIR d'échantillons de peau de banane activée ?

- Pourquoi une presse hydraulique de laboratoire est-elle nécessaire pour la pastillation d'échantillons pour FTIR ? Obtenir la précision des données spectrales

- Quel est le rôle d'une presse hydraulique dans la préparation de pastilles de KBr pour la FTIR ? Obtenez des informations chimiques à haute résolution

- Pourquoi l'uniformité de l'échantillon est-elle essentielle lors de l'utilisation d'une presse hydraulique de laboratoire pour les pastilles d'acide humique KBr ? Obtenez une précision FTIR