C’est un scénario frustrant et courant en science des matériaux : après des semaines de travail méticuleux, votre nouveau composant haute performance est prêt. Il semble parfait. Mais lorsque vous le testez, il se brise de manière catastrophique, bien en dessous de sa résistance théorique. Vous testez un autre échantillon ; celui-ci tient, mais tout juste.

Vos données sont incohérentes, votre confiance est ébranlée, et vous vous demandez : était-ce le lot de poudre ? La température de frittage ? Ou quelque chose d’autre ? Vous êtes de retour à la case départ, et la date limite du projet approche.

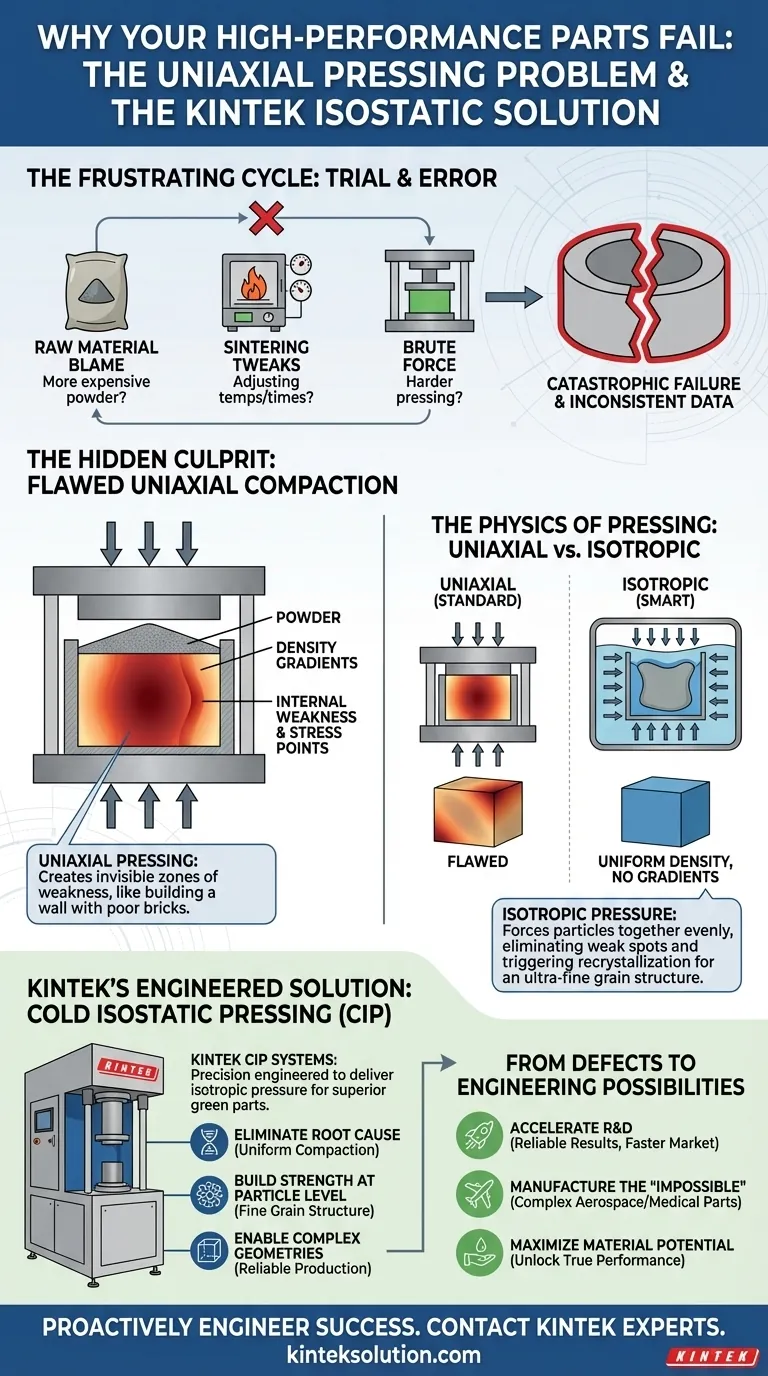

Le cycle frustrant des essais et erreurs

Si cela vous semble familier, vous n’êtes pas seul. Face à des propriétés mécaniques incohérentes, les laboratoires ont généralement recours à un plan d’action connu :

- Blâmer la matière première : Vous remettez en question la qualité de votre poudre et commandez un nouveau lot plus cher, en espérant que cela résoudra le problème.

- Ajuster le processus de frittage : Vous passez des jours ou des semaines à modifier les températures du four, les vitesses de montée en température et les temps de maintien, en réalisant des dizaines de cycles pour trouver une fenêtre magique.

- Appliquer plus de force brute : Vous augmentez la pression sur votre presse uniaxiale standard, en supposant que plus dur est mieux.

Ces efforts ne sont pas seulement chronophages ; ils ont de graves conséquences commerciales. Chaque test raté consomme des matières premières coûteuses et de l’énergie. Les délais du projet sont retardés, ce qui érode la confiance de la direction ou des clients. Plus important encore, si la cause fondamentale n’est pas trouvée, vous risquez d’expédier un produit avec des faiblesses cachées et imprévisibles.

Le problème central de ces approches est qu’elles tentent toutes de résoudre un problème à la fin du processus, alors que les dommages critiques ont déjà été causés.

Le coupable caché : un défaut intégré dès le départ

La performance peu fiable de vos composants n’a souvent rien à voir avec la qualité de votre poudre ou vos compétences en frittage. Le véritable coupable est un défaut caché introduit dès la première étape de fabrication : la compaction de la poudre.

La plupart des presses de laboratoire standard sont uniaxiales, ce qui signifie qu’elles exercent une force depuis une ou deux directions (du haut et du bas). Imaginez presser une poignée de neige lâche entre vos paumes. Le centre devient une boule de glace dense, mais la neige sur les bords reste lâche et faible.

C’est exactement ce qui se passe dans une presse uniaxiale. La poudre directement sous le piston de la presse est fortement compactée, tandis que la poudre près des parois du moule ne l’est pas. Cela crée des gradients de densité — des zones internes invisibles de faiblesse et de contraintes. Aucun frittage ultérieur ne peut complètement réparer ces défauts structurels fondamentaux. Vous essayez de construire un mur solide avec des briques mal faites.

La physique du pressage : uniaxial vs isotrope

La solution n’est pas de presser plus fort, mais de presser plus intelligemment.

La clé est d’appliquer une pression uniformément de toutes les directions simultanément. Cela s’appelle la pression isotrope. Pensez à la pression immense et uniforme au fond de l’océan. Elle n’écrase pas les objets à plat ; elle les comprime également sous tous les angles.

Dans un contexte matériel, la pression isotrope force les particules de poudre à se rapprocher avec une uniformité parfaite. Cela fait deux choses critiques :

- Elle élimine les gradients de densité. La pièce entière, quelle que soit la complexité de sa forme, a la même densité constante. Il n’y a pas de points faibles intégrés.

- Elle déclenche la recristallisation. L’énergie intense et uniforme crée une nouvelle structure à grains ultra-fins dans tout le matériau. Les grains fins sont la base de la résistance des matériaux, car ils créent plus de frontières qui résistent à la formation et à la propagation des fissures.

Cette compréhension de la cause racine change la question de « Comment réparer nos pièces défaillantes ? » à « Comment compacter correctement les pièces dès le départ ? »

Résoudre le problème fondamental : la logique du pressage isostatique

Pour atteindre cette compaction idéale et uniforme, vous avez besoin d’un outil spécialement conçu pour appliquer une pression isotrope. C’est le principe précis derrière le pressage isostatique à froid (CIP).

Dans un système CIP, la poudre est placée dans un moule flexible, qui est ensuite immergé dans un fluide. Ce fluide est pressurisé, transmettant cette pression parfaitement et uniformément à toutes les surfaces du moule. Le résultat est une pièce pré-frittée (« verte ») uniformément dense, sans contraintes internes, et possédant déjà une microstructure supérieure à grains fins.

KINTEK : la solution conçue pour une compaction uniforme

Les presses de laboratoire KINTEK, en particulier nos presses isostatiques à froid, ne sont pas simplement un autre équipement ; elles incarnent cette solution. Elles ont été conçues de A à Z pour répondre à la physique fondamentale de la compaction de la poudre.

Alors qu’une presse traditionnelle lutte contre la physique, une presse isostatique KINTEK travaille avec elle. Nos systèmes fournissent le contrôle précis et uniforme de la pression nécessaire pour :

- Éliminer directement la cause racine : En assurant une pression isotrope, nos presses empêchent la formation de gradients de densité et de contraintes internes dès le départ.

- Construire la résistance au niveau des particules : Elles créent les conditions optimales pour former une microstructure homogène à grains fins, directement responsable d’une résistance, d’une ténacité et d’une fiabilité supérieures.

- Permettre des géométries complexes : Parce que la pression est uniforme, vous pouvez produire de manière fiable des formes complexes impossibles à créer avec un pressage uniaxial sans introduire de points faibles critiques.

Nos presses sont conçues non pas comme un outil de force brute, mais comme un instrument de précision pour vous donner le contrôle sur les éléments constitutifs mêmes des performances de votre matériau.

De la prévention des défauts à l’ingénierie de nouvelles possibilités

Une fois que vous éliminez la compaction incohérente comme variable, vous passez de la résolution réactive des problèmes à la conception proactive des matériaux. Au lieu de passer votre temps à diagnostiquer les échecs, vous pouvez vous concentrer sur le dépassement des limites du possible.

Avec les pièces vertes prévisibles et supérieures produites par une presse isostatique KINTEK, vous pouvez :

- Accélérer les cycles de R&D : Cessez de courir après des fantômes dans votre processus. Obtenez des résultats fiables et reproductibles qui vous permettent de prendre des décisions en toute confiance et de commercialiser plus rapidement de nouveaux matériaux.

- Fabriquer « l’impossible » : Créez de manière fiable des composants complexes pour des industries exigeantes comme l’aérospatiale, les implants médicaux et la défense, où une résistance uniforme est non négociable.

- Maximiser le potentiel des matériaux : Libérez la véritable performance de vos poudres avancées, en sachant que la résistance finale de la pièce reflète réellement la qualité de votre matériau, et non une victime d’un processus défaillant.

Vous ne vous contentez plus d’éviter l’échec ; vous concevez proactivement le succès dès le niveau des particules.

Cessez de lutter contre des résultats incohérents et libérez le véritable potentiel de vos matériaux. Si vous en avez assez du cycle d’essais et erreurs et êtes prêt à aborder la cause racine de l’échec des composants, notre équipe est là pour vous aider. Nous pouvons vous expliquer comment une presse isostatique pourrait révolutionner votre flux de travail et vous aider à atteindre vos objectifs de projet les plus ambitieux. Discutons de vos défis matériels spécifiques et de la manière dont nos solutions de précision peuvent vous offrir un avantage décisif. Contactez nos experts.

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Articles associés

- Comment le pressage isostatique à chaud optimise les performances des matériaux pour les applications industrielles

- Comment le pressage isostatique permet d'obtenir des performances supérieures dans les industries critiques

- Levier en Miniature : La Physique et la Psychologie de la Presse de Laboratoire Compacte

- Façonnage vs. Perfectionnement : La Distinction Stratégique Entre le Pressage Isostatique à Froid et à Chaud

- Au-delà de la force brute : la physique élégante du pressage isostatique à froid