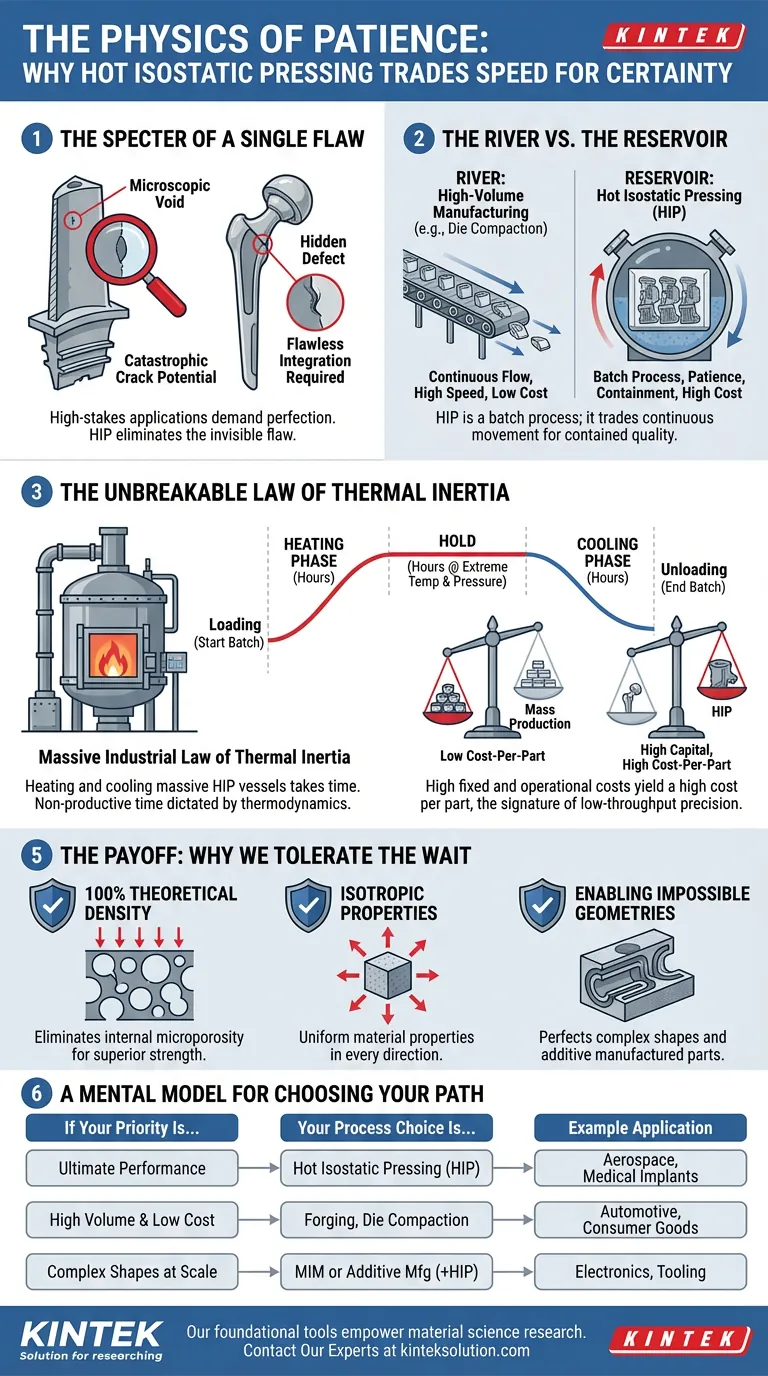

Le spectre d'un seul défaut

Imaginez un ingénieur concevant une aube de turbine pour un nouveau moteur à réaction. La simulation sur son écran montre des contraintes des millions de fois supérieures à sa durée de vie. Un seul vide microscopique, caché au cœur de l'alliage métallique, pourrait se transformer en une fissure catastrophique.

Ou imaginez un chirurgien préparant un implant de hanche en titane. Le bien-être à long terme du patient dépend de l'intégration sans faille de ce composant, qui doit résister à des décennies d'utilisation sans défaillance.

Dans ces mondes, l'ennemi principal n'est pas le coût ou la vitesse de production. C'est l'incertitude. C'est le fantôme du défaut invisible. Le processus de fabrication choisi ne vise pas à fabriquer beaucoup de choses ; il vise à fabriquer une chose *parfaitement*. C'est dans cet espace psychologique qu'évolue le pressage isostatique à chaud (HIP).

La rivière contre le réservoir

La fabrication à haut volume est une rivière. Elle coule continuellement, les pièces passant rapidement d'une étape à l'autre. Pensez à la compaction par matrice ou à l'extrusion, où les produits sont estampillés ou expulsés chaque seconde.

Le HIP est un réservoir. C'est un processus par lots, fondamentalement défini par sa nature d'arrêt et de démarrage.

Un lot de composants est chargé dans une cuve à haute pression. La cuve est scellée. Elle est lentement chauffée et mise sous pression avec un gaz inerte comme l'argon. Elle est maintenue à température et pression extrêmes pendant des heures. Ensuite, elle est lentement refroidie et dépressurisée avant que les pièces ne puissent enfin être retirées.

L'ensemble du système fonctionne sur le principe du confinement et de la patience, et non du mouvement continu. C'est la première et la plus importante barrière à la production à haut volume.

La loi inviolable de l'inertie thermique

Le principal goulot d'étranglement dans le cycle HIP n'est pas la pressurisation, c'est la physique. Spécifiquement, l'inertie thermique.

Un four industriel massif, conçu pour contenir une pression immense, ne peut pas changer rapidement de température. Tout comme un grand navire ne peut pas virer sur un sou, une cuve HIP ne peut pas être chauffée instantanément ou refroidie rapidement.

- Phase de chauffage : Prend des heures pour amener le lot à la température cible de manière uniforme.

- Phase de refroidissement : Prend encore plus d'heures pour refroidir en toute sécurité avant que la pression ne puisse être relâchée.

Ce temps non productif est intégré au processus. C'est un délai non skippable dicté par les lois de la thermodynamique. Alors qu'une presse de forgeage peut produire une pièce par minute, le rendement d'un cycle HIP se mesure en pièces par cycle de 8 à 12 heures.

L'économie d'un rythme délibéré

Ce rythme lent et délibéré façonne directement l'équation des coûts.

Capital élevé, enjeux plus élevés

Les cuves HIP sont des merveilles d'ingénierie, conçues pour la sécurité dans des conditions qui pulvériseraient un équipement moins performant. Cette sophistication a un prix élevé. Ajoutez à cela le coût opérationnel important des quantités massives de gaz argon consommées à chaque cycle.

Le dilemme du coût par pièce

Lorsque vous divisez ces coûts fixes et opérationnels élevés par le petit nombre de pièces produites par jour, le coût par pièce est inévitablement élevé. C'est la signature économique d'un processus spécialisé à faible débit. Il ne peut pas rivaliser en termes de coût avec les véritables méthodes de production de masse.

La récompense : pourquoi nous tolérons l'attente

Si le HIP est si lent et si cher, pourquoi l'utiliser ? Parce que ce qu'il accomplit est souvent non négociable. Il est choisi lorsque les conséquences d'une défaillance matérielle sont inacceptables.

Le HIP est un outil pour éliminer l'incertitude.

- Obtention d'une densité théorique de 100 % : Sa mission principale est de traquer et d'éliminer la microporosité interne. La pression uniforme effondre ces vides, créant un matériau entièrement dense avec une durée de vie en fatigue et une ténacité à la rupture considérablement améliorées.

- Création de propriétés isotropes : Comme la pression est appliquée de toutes les directions ( *isostatique* ), les propriétés du matériau deviennent uniformes dans toutes les directions ( *isotrope* ). Cela élimine les faiblesses directionnelles qui peuvent être créées par des processus comme le forgeage ou le laminage.

- Permettre des géométries impossibles : Il est essentiel pour perfectionner les composants de forme quasi nette avec des canaux internes complexes, en particulier ceux fabriqués par fabrication additive (impression 3D).

Un modèle mental pour choisir votre voie

La décision d'utiliser le HIP est une décision stratégique basée sur la priorité ultime de votre projet.

| Si votre priorité est... | Votre choix de processus est... | Application exemple |

|---|---|---|

| Performance ultime | Pressage isostatique à chaud (HIP) | Composants de moteurs aérospatiaux, implants médicaux |

| Volume élevé et faible coût | Forgeage, compaction par matrice, coulée | Pièces automobiles, biens de consommation |

| Formes complexes à l'échelle | Moulage par injection de métal (MIM) ou fabrication additive (avec HIP comme étape finale optionnelle) | Boîtiers électroniques complexes, outillage spécialisé |

En fin de compte, le HIP n'est pas un défaut dans le monde de la fabrication à haute vitesse. C'est une solution spécialement conçue pour un monde où la fiabilité est primordiale. C'est la décision calculée d'échanger l'efficacité contre la certitude d'une structure matérielle sans faille.

Avant de s'engager dans une production à grande échelle, ces théories des matériaux et ces paramètres de processus doivent être perfectionnés en laboratoire. Le développement et la validation de ces composants critiques nécessitent un équipement précis et fiable. Chez KINTEK, nous fournissons les outils fondamentaux — des presses de laboratoire automatiques et chauffées aux presses isostatiques spécialisées — qui permettent aux chercheurs et aux ingénieurs de repousser les limites de la science des matériaux à une échelle gérable.

Si vous travaillez sur la prochaine génération de composants critiques, comprendre le matériau est la première étape. Contactez nos experts

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique manuelle chauffante de laboratoire avec plaques chauffantes

- Presse hydraulique de laboratoire 24T 30T 60T avec plaques chauffantes pour laboratoire

Articles associés

- Le paradoxe de la platine : pourquoi plus grand n'est pas toujours mieux pour les presses de laboratoire

- Au-delà du four : Comment le pressage à chaud direct remodèle la recherche sur les matériaux

- Pression sur Chaleur : La Brutalité Élégante du Pressage à Chaud pour le Contrôle Dimensionnel

- L'architecture interne de la résistance : pourquoi le pressage à chaud forge une nouvelle classe de matériaux

- La tyrannie du vide : pourquoi la porosité est l'ennemi invisible de la performance des matériaux