L'Ennemi Caché des Matériaux Haute Performance

Dans le monde des matériaux avancés, l'ennemi le plus dangereux est souvent invisible : l'espace vide. Les vides microscopiques et les pores enfouis au cœur d'un composant sont des assassins silencieux. Ce sont les points de départ des fissures, les maillons faibles qui provoquent des défaillances catastrophiques dans les turbines aérospatiales, les implants médicaux et les pièces industrielles critiques.

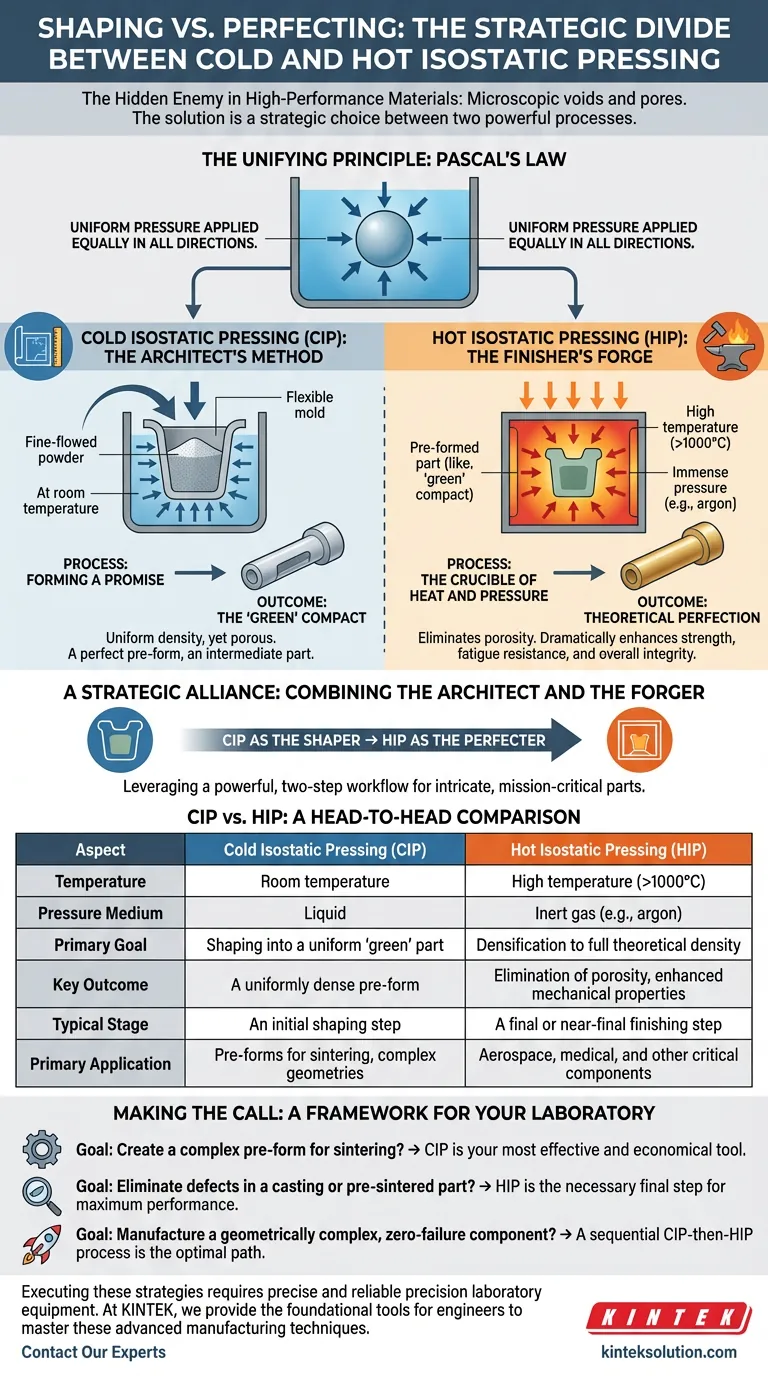

La lutte contre ces vides ne se mène pas avec une seule arme. Elle nécessite un choix stratégique entre deux procédés puissants : le Pressage Isostatique à Froid (CIP) et le Pressage Isostatique à Chaud (HIP). Comprendre leur différence ne concerne pas seulement la température ; il s'agit de comprendre la philosophie fondamentale du *façonnage* par opposition au *perfectionnement*.

Le Principe Unificateur : La Certitude de la Pression

Les deux méthodes reposent sur une base magnifiquement simple et élégante : la loi de Pascal. Cette loi stipule que la pression appliquée à un fluide confiné est transmise intégralement dans toutes les directions.

C'est une rupture profonde avec le pressage conventionnel, qui applique une force à partir d'une ou deux directions. C'est une approche de force brute, créant souvent des incohérences cachées et des gradients de densité – les défauts mêmes qui mènent à l'échec.

Le pressage isostatique est différent. En submergeant un composant dans un milieu fluide, il applique une « compression » parfaitement uniforme de tous les côtés. C'est un processus de contrôle complet, conçu pour créer une base prévisible et homogène pour une pièce haute performance.

Le Pressage Isostatique à Froid : La Méthode de l'Architecte

Imaginez un architecte créant un plan détaillé. La vision est complète, mais la structure n'a pas encore été construite. Tel est le rôle du Pressage Isostatique à Froid (CIP).

Le Processus : Façonner une Promesse

En CIP, une poudre fine est scellée dans un moule flexible, semblable à du caoutchouc. Ce moule est ensuite placé dans une cuve de liquide à température ambiante. Lorsque la pression dans la cuve augmente, le liquide comprime le moule avec une parfaite uniformité.

Le Résultat : Le Compact « Cru »

Le résultat n'est pas une pièce finie. C'est un objet solide, manipulable, connu sous le nom de compact « cru ». Il a la forme exacte désirée, des tiges simples aux géométries incroyablement complexes. Il est uniformément dense, mais toujours poreux – une solide promesse du composant final.

Le CIP est un processus de façonnage. Son génie réside dans la création d'une préforme parfaite, une pièce intermédiaire exempte des variations de densité qui la tourmenteraient lors des étapes de chauffage ultérieures. C'est un acte de préparation.

Le Pressage Isostatique à Chaud : La Forge du Finisseur

Si le CIP est l'architecte, le HIP est le maître forgeron qui transforme un morceau de métal bien conçu en une épée incassable.

Le Processus : Le creuset de chaleur et de pression

Le HIP prend une pièce préformée (comme un compact cru issu du CIP ou une pièce moulée en métal) et la soumet à un environnement brutal et transformateur. À l'intérieur d'un four spécialisé, le composant est chauffé à des températures dépassant souvent 1000°C, ramollissant le matériau à un état quasi plastique.

Simultanément, un gaz inerte comme l'argon est injecté, créant une pression immense. Cette combinaison de chaleur et de pression uniforme fait que le matériau s'effondre sur lui-même, expulsant le moindre vide interne et pore résiduel.

Le Résultat : La Perfection Théorique

L'objectif du HIP n'est pas de façonner, mais de perfectionner. Il vise une densité théorique de 100 %. En éliminant la porosité, le HIP améliore considérablement les propriétés mécaniques d'un matériau : sa résistance, sa résistance à la fatigue et son intégrité globale. C'est le processus réservé aux composants où l'échec n'est tout simplement pas une option.

Une Alliance Stratégique : Combiner l'Architecte et le Forgeron

Le choix n'est pas toujours l'un ou l'autre. Les applications les plus exigeantes exploitent souvent un flux de travail puissant en deux étapes :

- Le CIP comme Façonneur : D'abord, le CIP est utilisé pour créer un composant complexe avec une densité très uniforme. Cela garantit la solidité géométrique de la pièce avant l'étape finale et intense de densification.

- Le HIP comme Perfecteur : La pièce crue issue du CIP est ensuite placée dans une unité HIP pour éliminer toute porosité résiduelle, verrouillant sa forme et portant ses propriétés matérielles à leur apogée absolue.

Cette combinaison permet aux fabricants de créer des pièces complexes et critiques pour la mission, à la fois géométriquement complexes et intérieurement sans défaut.

Prendre la Décision : Un Cadre pour Votre Laboratoire

Choisir le bon processus dépend entièrement de votre objectif. C'est là que les équipements de laboratoire de précision deviennent essentiels, permettant aux ingénieurs de valider leurs stratégies matérielles.

- Objectif : Créer une préforme complexe pour le frittage ? Le CIP est votre outil le plus efficace et économique.

- Objectif : Éliminer les défauts dans une pièce moulée ou pré-frittée ? Le HIP est l'étape finale nécessaire pour des performances maximales.

- Objectif : Fabriquer un composant géométriquement complexe, sans défaillance ? Un processus séquentiel CIP puis HIP est la voie optimale vers le succès.

L'exécution de ces stratégies nécessite des équipements à la fois précis et fiables. Des presses de laboratoire de haute qualité sont essentielles pour développer et affiner les processus qui transforment les matériaux avancés d'un concept en réalité. Chez KINTEK, nous fournissons les outils fondamentaux – des presses de laboratoire automatiques et des presses isostatiques pour le façonnage aux presses chauffantes pour simuler la densification – qui permettent aux ingénieurs de maîtriser ces techniques de fabrication avancées.

CIP vs. HIP : Une Comparaison Directe

| Aspect | Pressage Isostatique à Froid (CIP) | Pressage Isostatique à Chaud (HIP) |

|---|---|---|

| Température | Température ambiante | Haute température (>1000°C) |

| Milieu de Pression | Liquide | Gaz inerte (ex : argon) |

| Objectif Principal | Façonnage en une pièce « crue » uniforme | Densification jusqu'à la densité théorique complète |

| Résultat Clé | Une préforme uniformément dense | Élimination de la porosité, propriétés mécaniques améliorées |

| Étape Typique | Une étape de façonnage initiale | Une étape de finition finale ou quasi finale |

| Application Principale | Préformes pour le frittage, géométries complexes | Aérospatiale, médical et autres composants critiques |

En fin de compte, comprendre la différence profonde entre façonner et perfectionner est la première étape. La suivante est d'avoir les bons outils pour exécuter votre vision en toute confiance. Contactez Nos Experts

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

Articles associés

- Levier en Miniature : La Physique et la Psychologie de la Presse de Laboratoire Compacte

- Pourquoi vos pièces haute performance échouent-elles — et comment résoudre le problème à la source

- Comment le pressage isostatique permet d'obtenir des performances supérieures dans les industries critiques

- Comment le pressage isostatique à chaud transforme la fabrication de haute performance

- Plus que la force : la psychologie de la pression reproductible en laboratoire