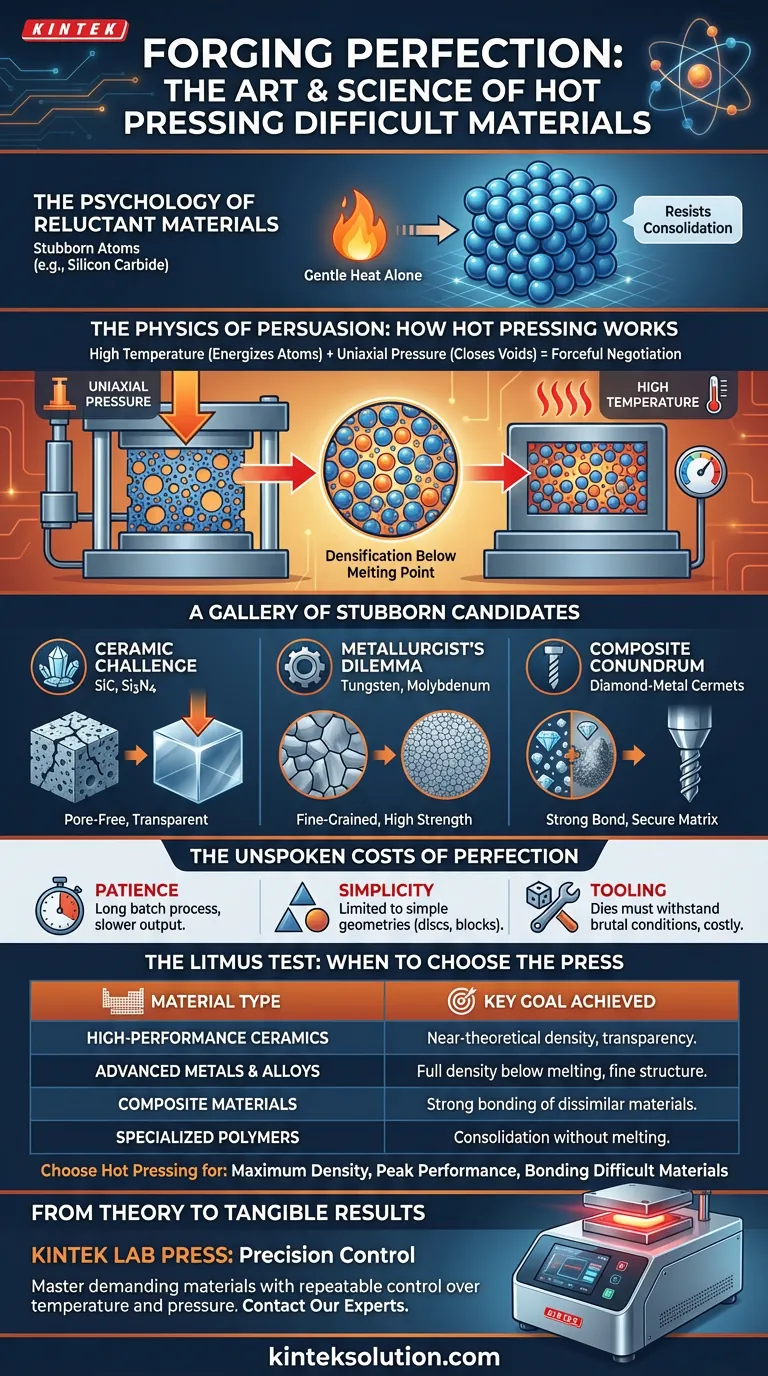

La psychologie des matériaux réticents

Dans le monde de la science des matériaux, certains éléments se lient avec la facilité joyeuse de vieux amis. Ils coulent, se mélangent et se solidifient en structures prévisibles.

D'autres sont profondément têtus.

Pensez aux céramiques avancées comme le carbure de silicium. Leurs atomes sont enfermés dans des liaisons covalentes rigides, réticents à bouger ou à se réarranger. Ils résistent à la consolidation. Essayer de les densifier uniquement avec de la chaleur, c'est comme essayer de fusionner deux glaçons en réchauffant simplement la pièce – cela ne fonctionne pas efficacement.

Cette réticence inhérente n'est pas un défaut ; c'est la source de leur incroyable résistance et résilience. Mais cela pose un défi fondamental : comment convaincre ces atomes têtus de former un solide dense et sans défaut sans détruire les propriétés mêmes que vous recherchez ?

Vous ne leur demandez pas simplement. Vous exercez une persuasion écrasante.

La physique de la persuasion : Comment fonctionne le pressage à chaud

Le pressage à chaud est une méthode de négociation forcée avec la structure atomique d'un matériau. Il applique simultanément deux influences puissantes :

- Haute température : Cela énergise les atomes, les rendant plus agités et plus disposés à bouger (augmentant la diffusion).

- Pression uniaxiale : Cela force physiquement les particules du matériau à se rapprocher, fermant les vides et accélérant la déformation plastique.

Le principe fondamental est d'atteindre la densification en dessous du point de fusion du matériau. C'est un processus contrôlé à haute contrainte pour les matériaux qui refusent de coopérer dans des conditions plus douces.

Une galerie de candidats têtus

Le besoin de cette technique devient clair lorsque l'on examine les matériaux qui en dépendent. Ce ne sont pas vos plastiques ou alliages courants ; ce sont des performers d'élite sur la scène des matériaux.

Le défi de la céramique : Défier les liaisons covalentes

Pour les céramiques haute performance comme le nitrure de silicium (Si3N4) et le carbure de silicium (SiC), la porosité est l'ennemi. Chaque minuscule vide est un point de défaillance potentiel. Le frittage conventionnel laisse souvent des pores résiduels car les atomes du matériau ne diffusent tout simplement pas assez pour les combler.

Le pressage à chaud écrase physiquement ces vides jusqu'à leur disparition. C'est le seul moyen pratique de créer certaines céramiques transparentes, où même les pores microscopiques disperseraient la lumière et rendraient le matériau opaque. C'est la différence entre une lentille trouble et une fenêtre parfaite.

Le dilemme du métallurgiste : Densité sans destruction

Les métaux réfractaires comme le tungstène et le molybdène ont des points de fusion incroyablement élevés. Bien que vous puissiez les faire fondre, le faire conduit souvent à une croissance de grains indésirable, ce qui peut compromettre leurs propriétés mécaniques.

Le pressage à chaud permet aux métallurgistes d'atteindre une densité complète à des températures bien inférieures au point de fusion. Cela préserve la microstructure à grain fin qui est essentielle pour les applications à haute résistance dans l'aérospatiale, la défense et les outils industriels. C'est une technique pour atteindre la densité tout en protégeant l'architecture interne délicate du matériau.

L'énigme des composites : Unir les contraires

Comment créer un outil de coupe en incorporant des particules de diamant dans une matrice métallique ? Les deux matériaux sont fondamentalement dissemblables. Ils ne se fritteront pas naturellement ensemble.

Le pressage à chaud est la réponse. Il fournit l'énergie et la force nécessaires pour forger une liaison puissante entre le métal et le grain de diamant. La pression crée une matrice dense et consolidée qui maintient solidement les particules fonctionnelles en place, formant un cermet haute performance qui est bien plus que la somme de ses parties.

Les coûts non dits de la perfection

Ce niveau de contrôle des matériaux est puissant, mais il s'accompagne de compromis importants. Le pressage à chaud est un scalpel, pas un marteau, et son utilisation est délibérée et calculée.

- Le prix de la patience : C'est un processus par lots. Les cycles de chauffage, de pressage et de refroidissement sont longs, ce qui le rend plus lent et plus cher par pièce que les méthodes continues.

- La contrainte de la simplicité : La pression uniaxiale limite la production à des géométries simples comme les disques, les blocs et les cylindres. Les formes complexes nécessitent un usinage post-production important et coûteux.

- Le fardeau de l'outillage : Les matrices doivent résister à des conditions brutales. Le graphite est courant mais a une durée de vie limitée. Les matériaux réactifs exigent des outils encore plus exotiques et coûteux.

Le test décisif : Quand choisir la presse

Décider du pressage à chaud est un choix stratégique basé sur votre objectif final. Ce n'est pas une solution universelle, mais pour certains problèmes, c'est la seule solution.

| Type de matériau | Exemples | Objectif clé atteint par le pressage à chaud |

|---|---|---|

| Céramiques haute performance | Carbure de silicium (SiC), Nitrure de silicium (Si3N4) | Densité quasi théorique, résistance exceptionnelle, transparence |

| Métaux et alliages avancés | Tungstène, Molybdène | Densification complète en dessous du point de fusion, structure à grain fin |

| Matériaux composites | Composites diamant-métal (cermets) | Liaison solide de matériaux dissemblables, matrice sécurisée |

| Polymères spécialisés | Granulés de polymère, matériaux en feuille | Consolidation sans fusion, structures composites uniques |

Si votre objectif est une densité maximale et des performances de pointe où le coût est secondaire, le pressage à chaud est votre méthode. Si vous avez besoin de lier des matériaux qui refusent autrement de se mélanger, c'est essentiel.

De la théorie aux résultats tangibles

Comprendre ces principes est la première étape. La seconde est de combler le fossé entre la théorie et une pièce tangible, parfaitement densifiée, posée sur votre paillasse de laboratoire. Cela nécessite un instrument capable d'exercer un contrôle précis et répétable sur des températures et des pressions extrêmes.

C'est là qu'une presse de laboratoire dédiée devient l'outil essentiel. La gamme de presses de laboratoire chauffantes et automatiques de KINTEK est conçue pour fournir aux chercheurs et aux ingénieurs le contrôle nécessaire pour maîtriser ces matériaux exigeants. Elles transforment la persuasion forcée du pressage à chaud d'un concept en un processus fiable et répétable.

Traduire des principes exigeants de science des matériaux en résultats révolutionnaires nécessite un équipement de précision. Si vous êtes prêt à maîtriser l'art de la densification pour vos matériaux les plus difficiles, Contactez nos experts.

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse de laboratoire hydraulique manuelle chauffée avec plaques chauffantes intégrées Presse hydraulique

- Presse hydraulique manuelle chauffante de laboratoire avec plaques chauffantes

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique de laboratoire 24T 30T 60T avec plaques chauffantes pour laboratoire

Articles associés

- Au-delà du tonnage : l'art subtil de spécifier une presse de laboratoire

- La tyrannie du vide : pourquoi la porosité est l'ennemi invisible de la performance des matériaux

- L'architecture interne de la résistance : pourquoi le pressage à chaud forge une nouvelle classe de matériaux

- La guerre silencieuse contre les vides : Atteindre la perfection matérielle avec le pressage à chaud

- Le Saboteur Invisible : Pourquoi la Précision Thermique dans les Presses de Laboratoire est Non Négociable