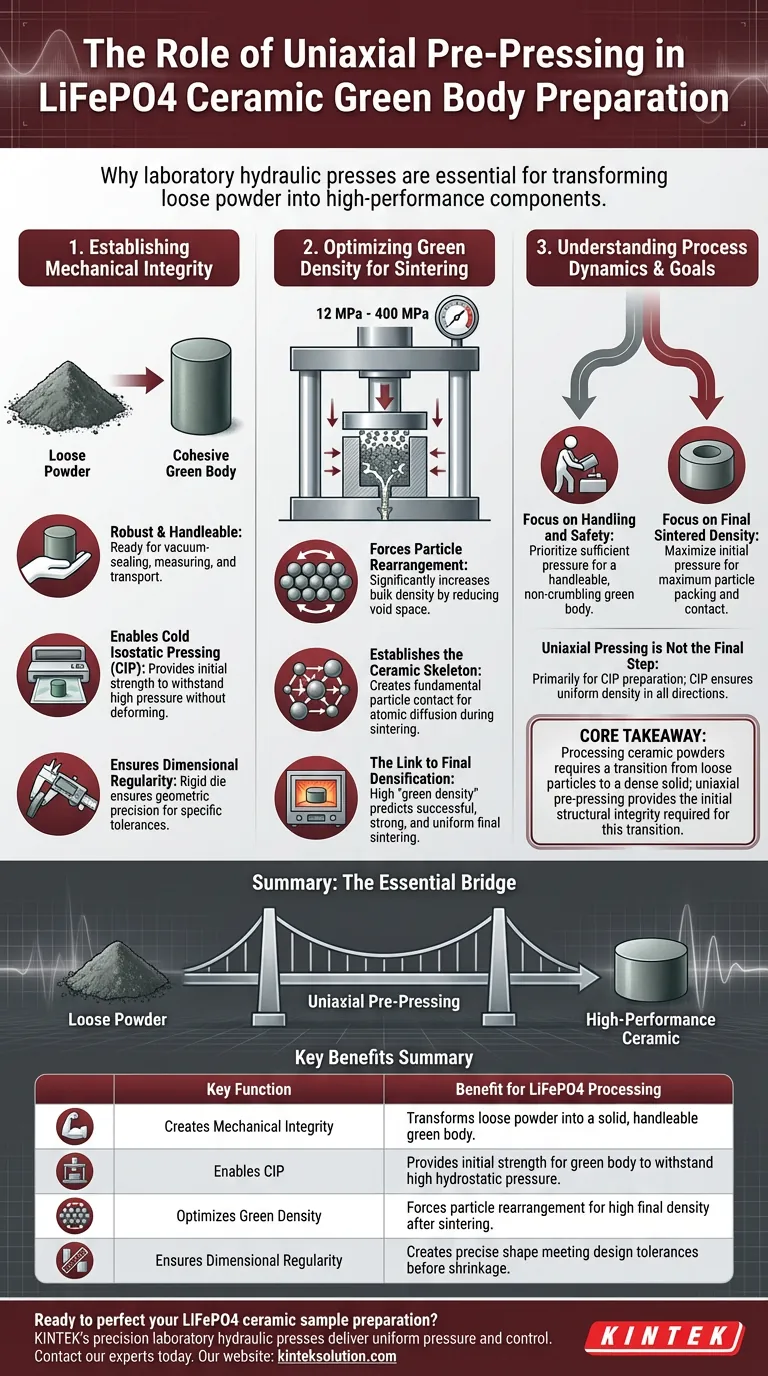

Le pré-pressage uniaxial agit comme l'étape de mise en forme fondamentale pour transformer la poudre lâche de LiFePO4 en un composant céramique solide. En appliquant une force mécanique uniforme via une presse hydraulique de laboratoire, vous convertissez la poudre volatile en un "corps vert" cohérent, doté de la résistance mécanique nécessaire pour être manipulé en toute sécurité, scellé sous vide et soumis à des processus de densification ultérieurs tels que le pressage isostatique à froid (CIP).

Point clé à retenir Le traitement des poudres céramiques nécessite une transition de particules lâches vers un solide dense ; le pré-pressage uniaxial fournit l'intégrité structurelle initiale requise pour cette transition. Sans cette étape, le matériau manque de cohésion interne pour survivre au formage à haute pression (CIP) ou au frittage à haute température.

Établir l'intégrité mécanique

Création d'un "corps vert" robuste

L'objectif principal de l'utilisation d'une presse hydraulique de laboratoire est de compacter la poudre lâche de LiFePO4 dans une forme définie connue sous le nom de corps vert.

Sans cette compaction, la poudre reste lâche et impossible à manipuler. La presse crée un objet solide suffisamment robuste pour être déplacé, mesuré et scellé sous vide sans s'effriter.

Permettre le pressage isostatique à froid (CIP)

Dans le flux de fabrication des céramiques LiFePO4, le pré-pressage uniaxial est une condition préalable essentielle au pressage isostatique à froid (CIP).

Le CIP soumet le matériau à une pression hydrostatique intense pour obtenir la mise en forme finale. Le corps vert pré-pressé doit posséder une densité et une résistance initiales suffisantes pour résister à ces forces sans se déformer de manière imprévisible ou se désintégrer.

Assurer la régularité dimensionnelle

La presse hydraulique applique la force dans une matrice rigide, ce qui garantit la régularité de la forme et des dimensions du corps vert.

Cette précision géométrique est essentielle pour garantir que le produit final respecte des tolérances de conception spécifiques avant de subir le retrait lors du frittage.

Optimiser la densité verte pour le frittage

Forcer le réarrangement des particules

Une presse hydraulique de laboratoire est capable d'appliquer une pression substantielle et uniforme (souvent comprise entre 12 MPa et 400 MPa selon le mélange de poudres spécifique).

Cette pression mécanique force les particules de poudre individuelles à se réarranger et à se tasser étroitement. Cela réduit l'espace vide entre les particules et augmente considérablement la densité apparente de la pièce.

Établir le squelette céramique

Le processus de pressage crée un contact étroit initial entre les particules de poudre.

Ce contact est fondamental pour créer un "squelette" structurel. Ce sont ces points de contact que la diffusion atomique se produira lors de la phase de frittage ultérieure à haute température.

Le lien avec la densification finale

L'obtention d'une "densité verte" élevée lors de la phase de pressage est un prédicteur critique du succès du frittage.

Si les particules ne sont pas suffisamment tassées initialement, le matériau peut ne pas se densifier complètement pendant le chauffage. Une densité verte élevée conduit à un produit céramique final plus solide et plus uniforme.

Comprendre la dynamique du processus

Le rôle des pressions spécifiques

Bien que l'objectif général soit la compaction, la pression spécifique requise varie selon la composition du matériau.

Par exemple, la création d'un corps vert peut nécessiter 12 MPa pour certains mélanges afin d'établir le contact entre les particules, tandis que d'autres poudres peuvent nécessiter des pressions allant jusqu'à 400 MPa pour une densité maximale. La presse de laboratoire fournit la précision nécessaire pour atteindre ces objectifs spécifiques sans surcompression.

Le pressage uniaxial n'est pas l'étape finale

Il est important de reconnaître que le pressage uniaxial est rarement l'étape de formage finale pour les céramiques haute performance.

Bien qu'il fournisse une excellente compaction initiale, il est principalement utilisé pour préparer l'échantillon pour le CIP. Le CIP garantit que la densité est uniforme dans toutes les directions, tandis que le pressage uniaxial compacte principalement dans une seule direction.

Faire le bon choix pour votre objectif

Pour garantir l'intégrité de vos corps céramiques LiFePO4, alignez vos paramètres de pressage sur vos exigences de traitement en aval.

- Si votre objectif principal est la manipulation et la sécurité : Privilégiez une pression suffisante pour créer un corps vert qui peut être scellé sous vide et déplacé sans ébréchure des bords ni effritement.

- Si votre objectif principal est la densité de frittage finale : Maximisez la "densité verte" initiale en appliquant une pression uniforme plus élevée pour forcer un tassement et un contact maximal des particules.

Résumé : Le pré-pressage uniaxial est le pont essentiel entre la poudre lâche et une céramique haute performance, fournissant la densité et la résistance initiales requises pour toutes les étapes de fabrication ultérieures.

Tableau récapitulatif :

| Fonction clé | Avantage pour le traitement LiFePO4 |

|---|---|

| Crée l'intégrité mécanique | Transforme la poudre lâche en un corps vert solide et manipulable qui peut être scellé sous vide. |

| Permet le CIP | Fournit la résistance initiale nécessaire au corps vert pour résister à une pression hydrostatique élevée sans se déformer. |

| Optimise la densité verte | Force le réarrangement et le tassement serré des particules, ce qui est essentiel pour obtenir une densité finale élevée après frittage. |

| Assure la régularité dimensionnelle | Utilise une matrice rigide pour créer une forme précise, garantissant que la pièce respecte les tolérances de conception avant le retrait de frittage. |

Prêt à perfectionner la préparation de vos échantillons de céramique LiFePO4 ?

Les presses hydrauliques de laboratoire de précision de KINTEK sont conçues pour fournir la pression uniforme et le contrôle dont vous avez besoin pour créer des corps verts robustes avec une densité optimale. Que votre priorité soit la manipulation sûre pour le CIP ou la maximisation de la densité de frittage finale, nos presses de laboratoire automatiques, nos presses isostatiques et nos presses de laboratoire chauffantes offrent les performances fiables essentielles à votre recherche et développement.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de presses de laboratoire de KINTEK peuvent améliorer votre flux de travail de traitement céramique.

Guide Visuel

Produits associés

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

- Presse à granuler hydraulique et électrique de laboratoire

Les gens demandent aussi

- Comment faire fonctionner une presse à pastilles hydraulique manuelle ? Maîtrisez la préparation précise des échantillons pour une analyse exacte

- Quelles sont les caractéristiques de sécurité incluses dans les presses à pastilles hydrauliques manuelles ? Mécanismes essentiels pour la protection de l'opérateur et de l'équipement

- Quelles sont les étapes pour assembler une presse à pastilles hydraulique manuelle ? Préparation des échantillons maîtres pour des résultats de laboratoire précis

- Quels sont les avantages de l'utilisation d'une presse hydraulique pour la production de pastilles ? Obtenez des échantillons uniformes et de haute qualité

- Quelles sont les caractéristiques clés des presses à pastilles hydrauliques manuelles ? Découvrez des solutions de laboratoire polyvalentes pour la préparation d'échantillons