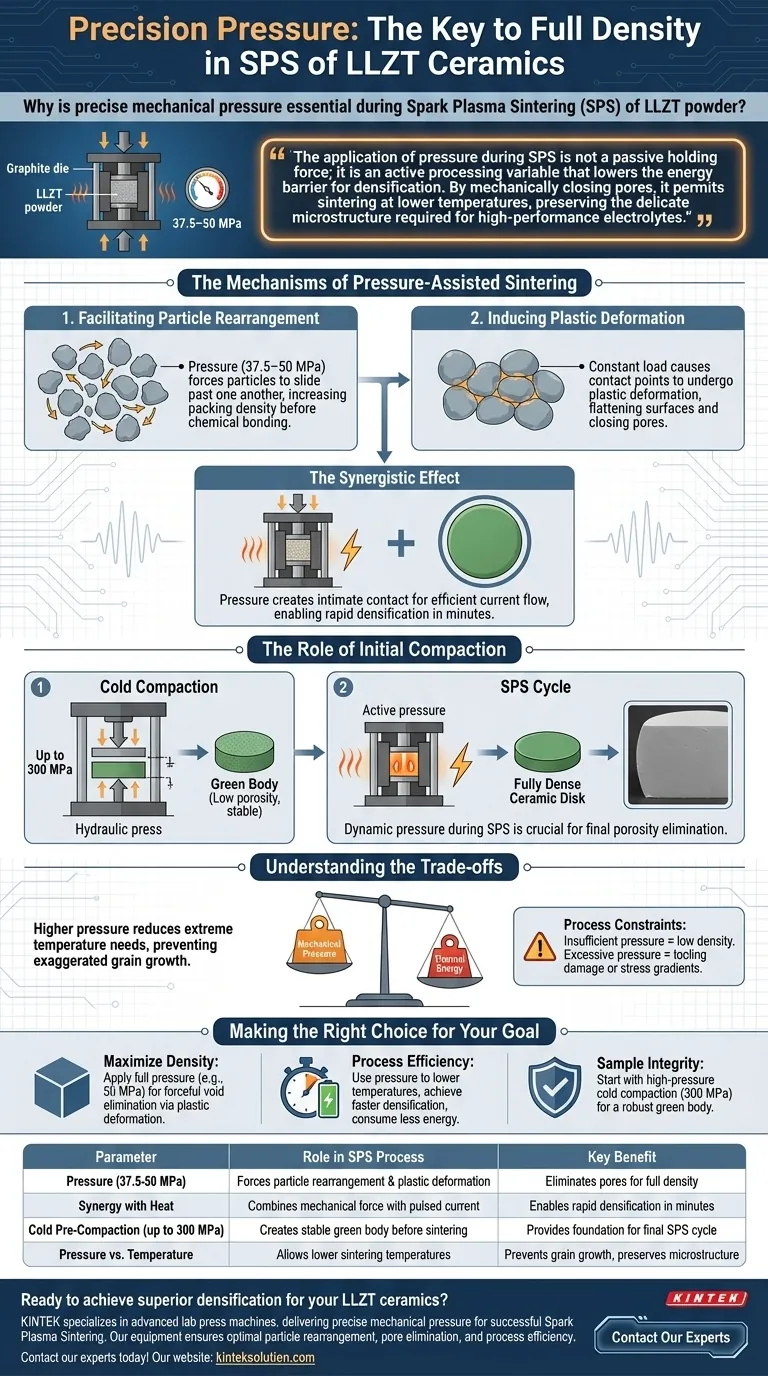

L'application d'une pression mécanique précise est le moteur physique essentiel qui permet au procédé de frittage par plasma d'étincelles (SPS) d'atteindre une densité complète dans les céramiques LLZT. Plus précisément, le maintien d'une plage de pression de 37,5 à 50 MPa pendant la phase de chauffage active force les particules de poudre à se réorganiser et à se déformer physiquement. Cette action mécanique élimine les pores interparticulaires beaucoup plus efficacement que l'énergie thermique seule, permettant au matériau de se densifier sans nécessiter de temps de maintien excessifs.

L'application de pression pendant le SPS n'est pas une force de maintien passive ; c'est une variable de traitement active qui abaisse la barrière énergétique pour la densification. En fermant mécaniquement les pores, elle permet le frittage à des températures plus basses, préservant la microstructure délicate requise pour les électrolytes haute performance.

Les mécanismes du frittage assisté par pression

Faciliter le réarrangement des particules

Dans les premières étapes du frittage, la poudre LLZT se compose de particules faiblement compactées avec un espace de vide important.

L'application d'une pression mécanique (37,5-50 MPa) force ces particules à glisser les unes sur les autres. Ce réarrangement augmente immédiatement la densité de tassement, même avant que les températures élevées n'activent la liaison chimique.

Induire la déformation plastique

À mesure que la température augmente pendant la phase de chauffage rapide, le matériau céramique devient légèrement plus malléable.

La charge mécanique constante provoque la déformation plastique des points de contact entre les particules. Ce fluage physique aplatit efficacement les surfaces de contact et ferme les pores restants qui, autrement, emprisonneraient l'air et réduiraient la conductivité.

L'effet synergique

La véritable puissance du SPS réside dans la combinaison de cette pression mécanique et du chauffage par courant pulsé.

La pression et la chaleur agissent de concert : la pression crée un contact intime entre les particules, ce qui améliore l'efficacité du passage du courant à travers le moule. Cette synergie est la raison fondamentale pour laquelle le SPS peut densifier les matériaux en quelques minutes au lieu des heures requises par les méthodes conventionnelles.

Le rôle de la compaction initiale

Établir le corps vert

Bien que la pression active pendant le frittage soit vitale, le processus commence par une compaction à froid.

Les références indiquent que l'application d'une pression élevée (jusqu'à 300 MPa) à l'aide d'une presse hydraulique avant le frittage est essentielle pour créer une « pastille verte ». Cette étape fournit une base solide en réduisant la porosité initiale, garantissant que le processus SPS ultérieur commence avec un échantillon mécaniquement stable.

Connecter la pré-compaction au SPS

La compaction à froid à haute pression assure un contact étroit entre les particules avant même que la machine SPS ne soit mise sous tension.

Cependant, cette compaction statique n'est pas suffisante en soi. La pression dynamique appliquée *pendant* le cycle SPS est ce qui élimine finalement la porosité finale pour obtenir un disque céramique entièrement dense.

Comprendre les compromis

Équilibre pression contre température

Le principal compromis dans le SPS est l'équilibre entre la force mécanique et l'énergie thermique.

En appliquant une pression mécanique plus élevée, vous réduisez le besoin de températures extrêmes. Ceci est avantageux car des températures de frittage plus basses empêchent une croissance exagérée des grains, ce qui peut être préjudiciable à la résistance mécanique et aux performances électrochimiques du matériau.

Contraintes du processus

Bien que la pression soit bénéfique, elle doit être précise.

Une pression insuffisante ne parviendra pas à fermer les pores, ce qui entraînera une céramique de faible densité. Inversement, la plage spécifique mentionnée (37,5-50 MPa) est optimisée pour les limites de l'outillage et du matériau ; dépasser cette limite pourrait potentiellement endommager les matrices en graphite généralement utilisées dans le SPS ou induire des gradients de contrainte dans le matériau.

Faire le bon choix pour votre objectif

Pour optimiser la production d'électrolytes céramiques LLZT, vous devez considérer la pression comme une variable d'importance égale à la température.

- Si votre objectif principal est de maximiser la densité : Assurez-vous d'appliquer la pression recommandée complète (par exemple, 50 MPa) pendant la rampe de chauffage pour éliminer avec force les vides par déformation plastique.

- Si votre objectif principal est l'efficacité du processus : Utilisez la pression pour abaisser votre température de frittage maximale, en atteignant la densification plus rapidement tout en consommant moins d'énergie.

- Si votre objectif principal est l'intégrité de l'échantillon : Commencez par une compaction à froid à haute pression (300 MPa) pour créer un corps vert robuste capable de résister aux contraintes thermiques et mécaniques du cycle SPS.

La pression mécanique sert de pont entre une poudre poreuse et un électrolyte céramique solide et haute performance.

Tableau récapitulatif :

| Paramètre | Rôle dans le processus SPS | Avantage clé |

|---|---|---|

| Pression (37,5-50 MPa) | Force le réarrangement des particules et la déformation plastique | Élimine les pores pour une densité complète |

| Synergie avec la chaleur | Combine la force mécanique avec le courant pulsé | Permet une densification rapide en quelques minutes |

| Pré-compaction à froid (jusqu'à 300 MPa) | Crée un corps vert stable avant le frittage | Fournit une base pour le cycle SPS final |

| Pression contre température | Permet des températures de frittage plus basses | Prévient la croissance des grains, préserve la microstructure |

Prêt à obtenir une densification supérieure pour vos céramiques LLZT ? KINTEK est spécialisé dans les presses de laboratoire avancées, y compris les systèmes automatisés et isostatiques, conçus pour fournir la pression mécanique précise requise pour un frittage par plasma d'étincelles réussi. Notre équipement assure un réarrangement optimal des particules, une élimination des pores et une efficacité de processus – vous aidant à produire des électrolytes solides haute performance avec des résultats constants. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos presses de laboratoire peuvent améliorer votre flux de travail SPS et répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse à granulés hydraulique manuelle de laboratoire Presse hydraulique de laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

Les gens demandent aussi

- Quelles conditions fondamentales une presse hydraulique de laboratoire fournit-elle ? Optimisation du pressage à chaud pour les panneaux de particules à 3 couches

- Quelles sont les applications industrielles d'une presse hydraulique chauffée au-delà des laboratoires ? Alimenter la fabrication, de l'aérospatiale aux biens de consommation

- Comment la température de la plaque chauffante est-elle contrôlée dans une presse de laboratoire hydraulique ? Atteindre une précision thermique (20°C-200°C)

- Qu'est-ce qu'une presse hydraulique à chaud et en quoi diffère-t-elle d'une presse hydraulique standard ? Débloquez le traitement avancé des matériaux

- Qu'est-ce qu'une presse hydraulique chauffante et quels sont ses principaux composants ? Découvrez sa puissance pour le traitement des matériaux