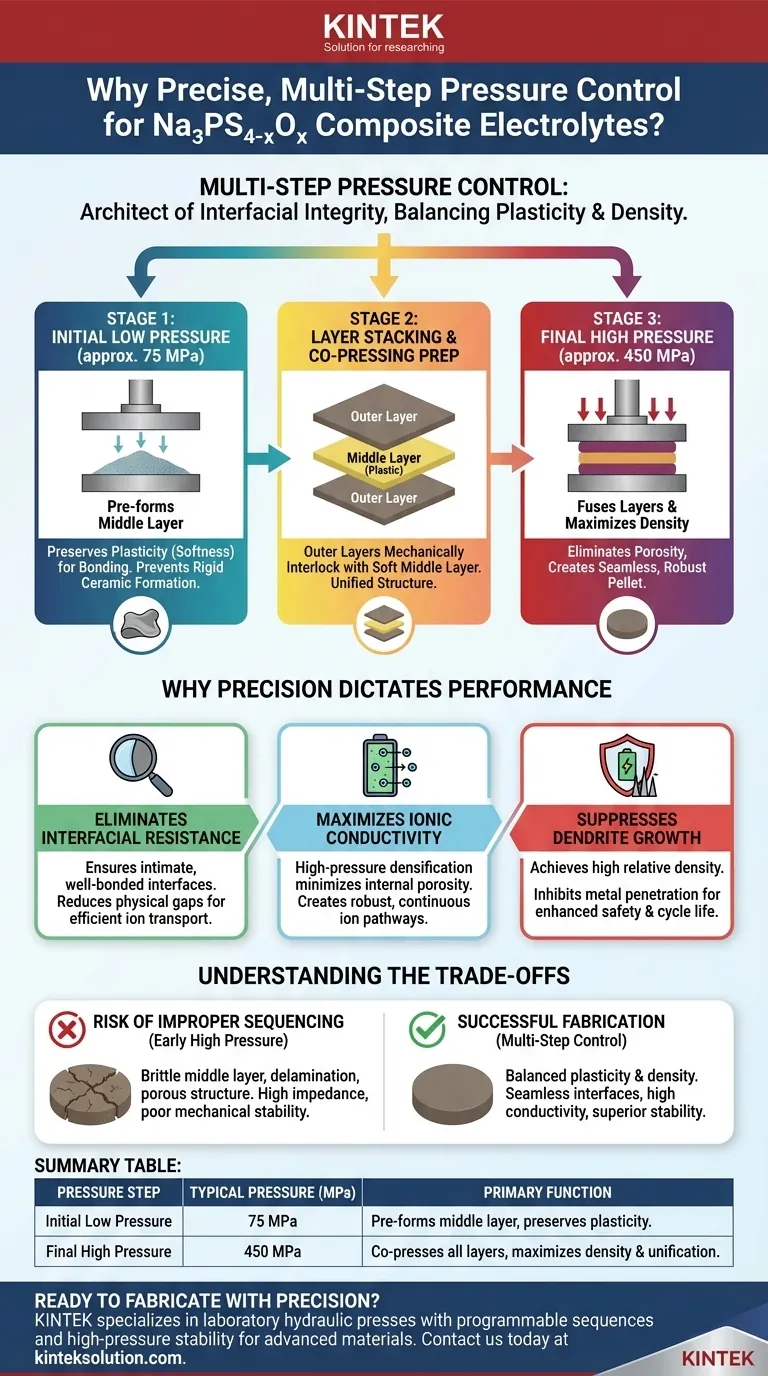

Un contrôle de pression précis et multi-étapes est l'architecte de l'intégrité interfaciale dans les électrolytes composites. Pour les composites multicouches Na₃PS₄₋ₓOₓ, cette fonctionnalité permet une séquence de fabrication critique : appliquer une pression initiale faible (par exemple, 75 MPa) pour maintenir la plasticité de la couche intermédiaire, suivie d'une étape de co-pressage à haute pression (par exemple, 450 MPa) pour fusionner les couches en une seule unité cohérente.

Idée clé La nécessité d'un contrôle multi-étapes réside dans l'équilibre entre plasticité et densité. Une séquence de pression programmable permet à la couche intermédiaire de rester réceptive à la liaison avant que l'étape finale à haute pression ne maximise la conductivité ionique et la résistance mécanique, résolvant ainsi efficacement le problème de la résistance interfaciale élevée.

La mécanique de la fabrication en couches

Le rôle du pressage séquentiel

La fabrication d'un composite multicouche n'est pas une tâche de compression "unique". Elle nécessite une recette mécanique spécifique pour assurer l'adhérence des couches les unes aux autres.

Le processus commence par une étape de basse pression (environ 75 MPa). Cela pré-forme la couche intermédiaire sans la durcir complètement.

Préservation de la plasticité du matériau

Si la couche intermédiaire était immédiatement pressée à sa densité maximale, elle deviendrait une céramique rigide. Les couches suivantes ne parviendraient pas à se lier efficacement, ce qui entraînerait une délamination.

En maintenant la pression initiale basse, la presse conserve la plasticité de la couche intermédiaire. Cette "souplesse" permet aux couches externes de s'interverrouiller mécaniquement avec la couche intermédiaire lors de l'étape finale, créant une structure unifiée.

Co-pressage final pour l'unification

Une fois toutes les couches empilées, la presse doit monter à une haute pression (environ 450 MPa).

Cette étape finale co-presse l'ensemble de l'assemblage. Comme la couche intermédiaire a été maintenue plastique, cette phase de haute pression fusionne les interfaces, transformant la poudre lâche et les couches préformées en une pastille dense et sans soudure.

Pourquoi la précision de la pression dicte la performance

Élimination de la résistance interfaciale

Le principal goulot d'étranglement dans la performance des batteries à état solide est la résistance trouvée aux frontières entre les couches (interfaces solide-solide).

Le contrôle de pression multi-étapes assure des interfaces intimes et bien liées. En minimisant les espaces physiques entre les couches, la presse réduit considérablement la résistance interfaciale, facilitant ainsi un transport ionique efficace.

Maximisation de la conductivité ionique

Au-delà des interfaces des couches, la densité globale du matériau lui-même est critique. L'efficacité du transport ionique dépend de l'absence de vides dans le matériau.

La densification à haute pression minimise la porosité interne et maximise la surface de contact des particules. Cela crée des chemins continus et robustes pour le déplacement des ions, ce qui est une condition préalable à des mesures précises de conductivité ionique.

Suppression de la croissance des dendrites

Un électrolyte poreux est vulnérable à la pénétration de métal. Les dendrites de lithium ou de sodium peuvent se développer à travers les microfissures et les vides, provoquant des courts-circuits.

L'obtention d'une densité relative élevée (jusqu'à 90 % pour des matériaux similaires) grâce à une application précise de haute pression inhibe efficacement la pénétration des dendrites, améliorant ainsi la sécurité et la durée de vie en cycle de la batterie.

Comprendre les compromis

Le risque d'un séquençage incorrect

Sauter le processus multi-étapes conduit souvent à une défaillance structurelle. L'application précoce d'une haute pression crée une couche intermédiaire cassante qui repousse les couches externes.

Inversement, appliquer une haute pression trop tardivement – ou ne pas appliquer suffisamment de pression (par exemple, rester en dessous de 400 MPa) – laisse la pastille poreuse. Cela entraîne une impédance élevée et une faible stabilité mécanique, rendant l'électrolyte inutile pour des tests pratiques.

Limitations de l'équipement

Toutes les presses de laboratoire ne peuvent pas gérer la transition d'une basse pression précise à une très haute pression (500+ MPa) de manière transparente.

L'utilisation d'une presse sans contrôle granulaire peut entraîner un "dépassement de pression", où l'étape initiale densifie involontairement trop le matériau, ruinant la plasticité nécessaire à la phase de liaison.

Faire le bon choix pour votre objectif

Pour fabriquer avec succès des composites Na₃PS₄₋ₓOₓ, le choix de votre équipement détermine le succès de votre expérience.

- Si votre objectif principal est l'ingénierie des interfaces : Assurez-vous que votre presse offre des recettes multi-étapes programmables pour automatiser la transition de la plasticité à basse pression au collage à haute pression.

- Si votre objectif principal est la conductivité ionique : Privilégiez une presse capable de fonctionner de manière stable à de très hautes pressions (jusqu'à 510 MPa) pour garantir une densité relative maximale et l'élimination des pores.

- Si votre objectif principal est la stabilité du cyclage : Concentrez-vous sur l'uniformité de l'application de la pression pour éviter les microfissures qui pourraient entraîner une propagation des dendrites au fil du temps.

En fin de compte, le contrôle de pression multi-étapes n'est pas seulement une commodité ; c'est l'outil fondamental pour convertir la poudre lâche en un système électrochimique unifié et performant.

Tableau récapitulatif :

| Étape de pression | Pression typique (MPa) | Fonction principale |

|---|---|---|

| Basse pression initiale | 75 MPa | Pré-forme la couche intermédiaire tout en préservant sa plasticité pour le collage. |

| Haute pression finale | 450 MPa | Co-presse toutes les couches en une pastille dense et unifiée avec une porosité minimale. |

Prêt à fabriquer des électrolytes solides haute performance avec précision ?

KINTEK est spécialisé dans les presses hydrauliques de laboratoire offrant le contrôle de pression précis et multi-étapes requis pour la fabrication de matériaux avancés tels que les électrolytes composites multicouches Na₃PS₄₋ₓOₓ. Nos presses de laboratoire automatiques, presses isostatiques et presses de laboratoire chauffées sont conçues pour fournir les séquences programmables et la stabilité à haute pression dont votre recherche a besoin.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos équipements peuvent vous aider à obtenir une intégrité interfaciale supérieure, à maximiser la conductivité ionique et à améliorer la stabilité du cyclage de vos prototypes de batteries à état solide.

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse à granulés hydraulique manuelle de laboratoire Presse hydraulique de laboratoire

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

Les gens demandent aussi

- Comment une presse hydraulique de laboratoire est-elle utilisée dans la préparation des échantillons pour la spectroscopie FTIR ? Créer des pastilles transparentes pour une analyse précise

- Quelles sont les applications des presses hydrauliques en laboratoire ?Accroître la précision de la préparation des échantillons et des essais

- Comment une presse hydraulique de laboratoire est-elle utilisée pour les échantillons de réseaux organiques de Tb(III) en FT-IR ? Guide expert de la préparation de pastilles

- Comment une presse hydraulique de laboratoire est-elle utilisée dans la caractérisation FT-IR des nanoparticules de sulfure de cuivre ?

- Comment les presses hydrauliques sont-elles utilisées en spectroscopie et pour la détermination de la composition ? Améliorer la précision des analyses FTIR et XRF