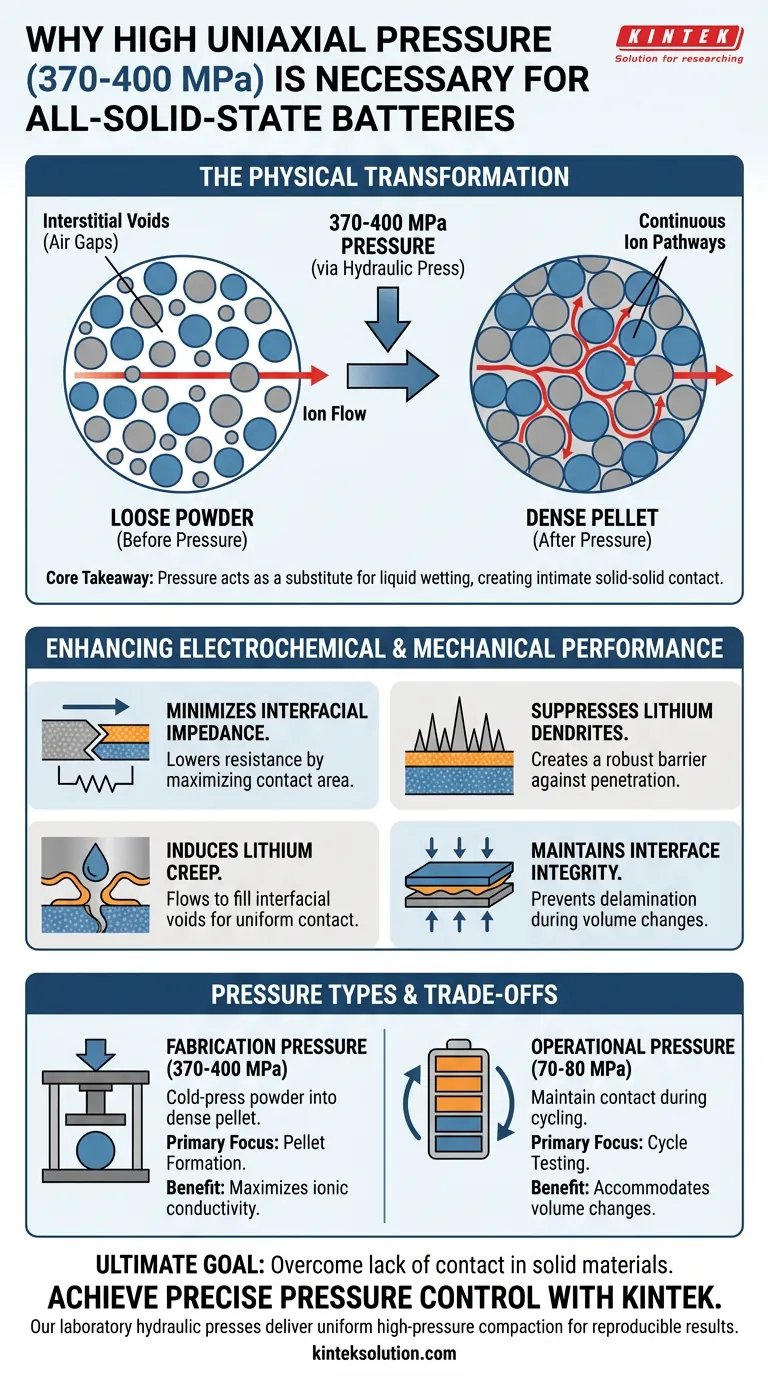

L'application d'une pression uniaxiale élevée est le mécanisme fondamental requis pour transformer les poudres d'électrolyte et de cathode en vrac en un composant de batterie à état solide cohérent et fonctionnel. Les pressions de l'ordre de 370 à 400 MPa sont spécifiquement nécessaires pour écraser les vides interstitiels et créer la pastille à haute densité et faible porosité requise pour un mouvement ionique efficace.

Point clé à retenir Dans les batteries à état solide, les ions ne peuvent pas traverser les espaces d'air ; ils nécessitent une matière physique continue pour se déplacer. L'application d'une pression extrême (pressage à froid) remplace l'action de "mouillage" des électrolytes liquides, forçant les particules à un contact intime pour minimiser la résistance et créer une barrière physique contre la pénétration des dendrites de lithium.

La transformation physique de l'électrolyte

Pour comprendre la nécessité de 370–400 MPa, vous devez examiner l'état physique de vos matières premières. Vous commencez avec des particules de poudre distinctes qui ont naturellement des espaces entre elles.

Élimination des vides interstitiels

À des pressions plus basses, les poudres d'électrolyte à état solide conservent des vides interstitiels (espaces d'air) importants entre les particules. Ces vides agissent comme des isolants, bloquant le flux d'ions.

L'application d'une pression élevée (référencée à 360 MPa dans la littérature pour des matériaux comme Li7P3S11) compacte la poudre jusqu'à une densité proche de la théorique. Ce processus élimine efficacement la porosité, garantissant que la couche d'électrolyte est solide plutôt que granulaire.

Établissement de voies ioniques continues

Pour qu'une batterie fonctionne, les ions lithium ont besoin d'une route continue pour se déplacer de l'anode à la cathode.

Le compactage sous haute pression force les particules de poudre individuelles à se déformer et à se lier. Cela crée un contact solide-solide intime, transformant les particules isolées en un réseau continu de voies de conduction ionique.

Amélioration des performances électrochimiques

La densité structurelle obtenue par cette pression est directement corrélée aux métriques électrochimiques de la batterie.

Minimisation de l'impédance interfaciale

Le plus grand défi dans les batteries à état solide est l'impédance interfaciale — la résistance que les ions rencontrent lors du déplacement entre les matériaux.

Un mauvais contact entraîne une résistance élevée, ce qui nuit aux performances de la batterie. En appliquant une pression immense, vous maximisez la surface de contact entre l'électrolyte solide et les matériaux de l'électrode, ce qui abaisse considérablement cette résistance.

Suppression des dendrites de lithium

Une pastille d'électrolyte dense et à faible porosité remplit une fonction de sécurité critique.

Un compactage élevé crée une barrière physiquement robuste. Cette densité est fondamentale pour prévenir efficacement la pénétration des dendrites de lithium, un phénomène où le lithium métallique se développe à travers l'électrolyte, provoquant potentiellement des courts-circuits.

Assurer la stabilité mécanique

Au-delà de la simple conductivité, la pression dicte la manière dont les matériaux interagissent mécaniquement à l'interface.

Induction du fluage du lithium

Lors de l'utilisation d'anodes en lithium métal, une pression élevée remplit une fonction mécanique unique.

Une pression appropriée induit un fluage dans le lithium métal. Cela permet au lithium de circuler et de remplir activement les vides inter faciaux, garantissant que le contact uniforme est maintenu même lorsque la batterie fonctionne.

Maintien de l'intégrité de l'interface

Les matériaux d'électrode changent souvent de volume pendant les cycles de charge et de décharge.

Sans un compactage initial et une pression maintenue suffisants, ces changements de volume peuvent provoquer une séparation inter faciale (délaminage). Une pression élevée garantit que les couches restent liées, empêchant la batterie de se désintégrer physiquement en interne.

Comprendre les compromis

Bien qu'une pression élevée soit nécessaire pour la fabrication, il est important de distinguer la pression de fabrication de la pression de fonctionnement.

Pression de fabrication vs. pression opérationnelle

La plage de 370–400 MPa est généralement une pression de fabrication par pressage à froid utilisée pour former la pastille initialement.

Cependant, lors des tests et du cyclage réels de la batterie, la pression de pile requise est souvent plus faible (typiquement 70–80 MPa). Maintenir la pression de fabrication extrême pendant le fonctionnement est pratiquement difficile et peut ne pas être nécessaire une fois que la structure dense de la pastille est formée.

Complexité du contrôle précis

L'application de cette pression n'est pas un instrument émoussé ; elle nécessite un contrôle précis via une presse hydraulique de laboratoire.

Une répartition inégale de la pression peut entraîner des fissures ou des gradients de densité dans la pastille. L'équipement doit être capable de fournir une force uniaxiale uniforme pour garantir que les données électrochimiques dérivées de la cellule sont stables et fiables.

Faire le bon choix pour votre objectif

La quantité de pression que vous appliquez doit être dictée par l'étape spécifique de votre processus d'assemblage et vos exigences matérielles.

- Si votre objectif principal est la fabrication (formation de pastilles) : Appliquez la plage élevée (environ 360–400 MPa) pour presser à froid la poudre d'électrolyte en une couche dense et à faible porosité afin de maximiser la conductivité ionique.

- Si votre objectif principal est le test de cycle (fonctionnement) : Utilisez une pression de pile continue plus faible (environ 70–80 MPa) pour maintenir le contact inter facial et accommoder les changements volumétriques sans écraser les composants de la cellule.

En fin de compte, l'application d'une pression élevée est le seul moyen de surmonter le manque de contact inhérent aux matériaux solides, ce qui en fait une étape non négociable pour les batteries à état solide performantes.

Tableau récapitulatif :

| Plage de pression | Fonction principale | Bénéfice clé |

|---|---|---|

| 370-400 MPa (Fabrication) | Pressage à froid de la poudre en une pastille dense | Maximise la conductivité ionique en éliminant les vides |

| 70-80 MPa (Fonctionnement) | Maintien du contact inter facial pendant le cyclage | Prévient le délaminage et s'adapte aux changements de volume |

Besoin d'un contrôle précis de la pression pour votre recherche sur les batteries à état solide ? Les presses hydrauliques de laboratoire KINTEK fournissent le compactage uniforme à haute pression (370-400 MPa) requis pour fabriquer des pastilles denses et performantes. Nos presses de laboratoire automatiques, presses isostatiques et presses de laboratoire chauffées garantissent des résultats reproductibles pour les laboratoires développant des batteries de nouvelle génération. Contactez-nous dès aujourd'hui pour améliorer votre processus d'assemblage de batteries !

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse à granulés hydraulique manuelle de laboratoire Presse hydraulique de laboratoire

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

Les gens demandent aussi

- Quels sont les avantages d'un effort physique réduit et des exigences d'espace moindres dans les mini-presses hydrauliques ? Améliorez l'efficacité et la flexibilité de votre laboratoire.

- Comment une presse hydraulique de laboratoire est-elle utilisée pour les échantillons de réseaux organiques de Tb(III) en FT-IR ? Guide expert de la préparation de pastilles

- Quelles sont les applications des presses hydrauliques en laboratoire ?Accroître la précision de la préparation des échantillons et des essais

- Comment les presses hydrauliques garantissent-elles la précision et la cohérence de l'application de la pression ?Obtenir un contrôle fiable de la force pour votre laboratoire

- Quels sont les avantages de l'utilisation de la presse hydraulique portable pour la fabrication de pastilles de KBr ?Obtenir une meilleure préparation des échantillons FT-IR