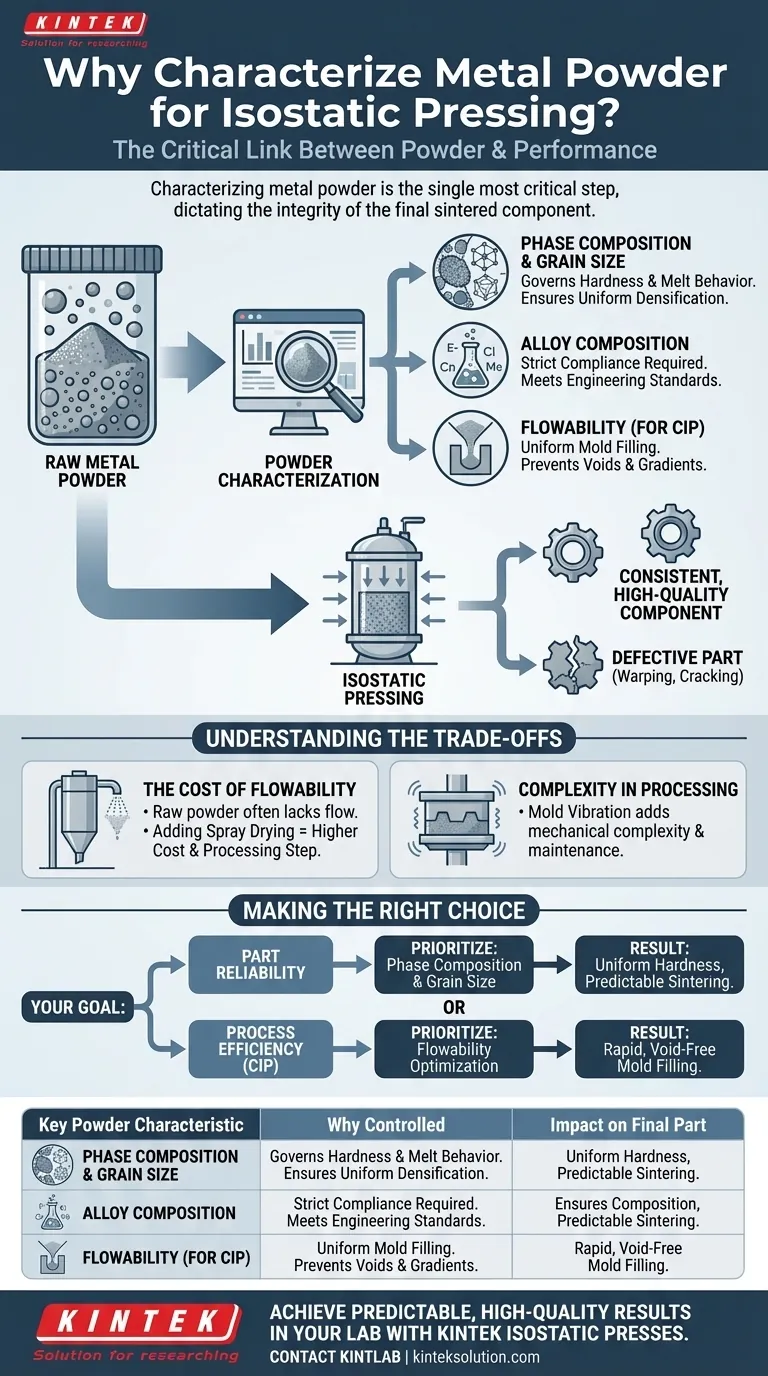

La caractérisation de la poudre métallique est l'étape la plus critique du pressage isostatique, car l'état physique et chimique de la matière première dicte directement l'intégrité du composant fritté final. Pour garantir des performances optimales, vous devez contrôler strictement des caractéristiques spécifiques, à savoir la composition de phase, la taille des grains et la composition de l'alliage, car ces variables régissent la dureté de la poudre, son comportement au point de fusion et sa capacité à se densifier uniformément.

Le succès du pressage isostatique repose sur la prévisibilité de la matière première ; les incohérences dans la morphologie ou la chimie de la poudre entraîneront inévitablement des défauts structurels ou des échecs de frittage dans la pièce finie.

Le lien critique entre la poudre et la performance

L'objectif du pressage isostatique est de réduire la porosité en compactant la poudre dans une membrane flexible à l'aide d'une pression uniforme. Cependant, l'efficacité de ce transfert de pression dépend entièrement de l'état initial de la poudre.

Influence sur le comportement au frittage

La composition de phase et la taille des grains de la poudre ne sont pas de simples dimensions physiques ; elles déterminent le potentiel thermique et mécanique du matériau. Ces facteurs influencent la dureté de la poudre et ses propriétés de fusion. Si ceux-ci ne sont pas contrôlés, le processus de frittage devient imprévisible, compromettant les propriétés mécaniques de la pièce finale.

Efficacité du pressage

Le pressage isostatique fonctionne en encapsulant la poudre pour permettre une pression uniforme de toutes les directions. Si les caractéristiques de la poudre varient, la compaction sera inégale. Cela entraîne des gradients de densité dans la pièce "verte" (non frittée), ce qui peut provoquer des déformations ou des fissures lors de la phase de chauffage finale.

Caractéristiques clés à contrôler

Pour obtenir un processus de fabrication fiable, vous devez caractériser rigoureusement trois domaines spécifiques de votre poudre métallique.

1. Composition de phase et taille des grains

Ce sont les principaux moteurs de la dureté de la poudre. La dureté affecte la façon dont les particules se déforment et s'emboîtent sous pression. De plus, ces caractéristiques dictent les propriétés de fusion, qui sont essentielles pour obtenir la bonne densité pendant la phase de frittage.

2. Conformité de la composition de l'alliage

La poudre doit adhérer strictement à la composition de l'alliage spécifiée. Tout écart dans la composition chimique peut modifier la réponse du matériau à la chaleur et à la pression. L'utilisation d'une poudre qui n'est pas conforme aux exigences spécifiques de l'alliage entraînera un composant qui ne répond pas aux normes d'ingénierie.

3. Aptitude à l'écoulement (spécifique au CIP)

Pour le pressage isostatique à froid (CIP), la poudre doit posséder une excellente aptitude à l'écoulement. La poudre doit remplir le moule flexible uniformément sans pontage ni agglomération. Un mauvais écoulement entraîne des vides dans le moule avant même l'application de la pression, garantissant une pièce défectueuse.

Comprendre les compromis

Bien que la poudre de haute qualité soit essentielle, l'obtention des caractéristiques nécessaires introduit souvent de la complexité et des coûts dans la chaîne de production.

Le coût de l'aptitude à l'écoulement

Les poudres métalliques brutes ne possèdent souvent pas naturellement les caractéristiques d'écoulement requises pour un remplissage de moule cohérent. Pour corriger cela, vous devrez peut-être mettre en œuvre des processus supplémentaires tels que le séchage par atomisation. Bien que cela garantisse que la poudre s'écoule comme un liquide dans le moule, cela ajoute une étape de traitement distincte et augmente les coûts des matériaux.

Complexité du traitement

Pour améliorer davantage l'écoulement et la densité d'empilement, les fabricants utilisent souvent des vibrations du moule pendant la phase de remplissage. Bien qu'efficace, cela ajoute une complexité mécanique à l'installation. Vous devez équilibrer le besoin d'un empilement parfait de la poudre avec le temps accru et la maintenance de l'équipement requis pour ces processus auxiliaires.

Faire le bon choix pour votre objectif

La caractérisation consiste à équilibrer le coût de préparation avec le risque de défaillance de la pièce. Utilisez le guide suivant pour prioriser votre approche.

- Si votre objectif principal est la fiabilité de la pièce : Privilégiez un contrôle strict de la composition de phase et de la taille des grains pour garantir une dureté uniforme et un frittage prévisible, même si cela nécessite des matières premières plus coûteuses.

- Si votre objectif principal est l'efficacité du processus en CIP : Concentrez-vous fortement sur l'optimisation de l'aptitude à l'écoulement (via le séchage par atomisation) pour garantir un remplissage rapide et sans vide du moule et minimiser les taux de rejet.

La caractérisation constante de votre poudre évite des défauts de fabrication coûteux en garantissant que la matière première est alignée chimiquement et physiquement avec votre méthode de traitement.

Tableau récapitulatif :

| Caractéristique clé de la poudre | Pourquoi elle doit être contrôlée | Impact sur la pièce finale |

|---|---|---|

| Composition de phase et taille des grains | Dicte la dureté de la poudre et le comportement au point de fusion pendant le frittage. | Assure une densification uniforme et prévient les défauts structurels. |

| Composition de l'alliage | Doit répondre aux spécifications exactes pour les propriétés du matériau. | Garantit que le composant répond aux normes d'ingénierie requises. |

| Aptitude à l'écoulement (pour le CIP) | Permet un remplissage uniforme et sans vide du moule flexible. | Prévient les gradients de densité qui provoquent des déformations ou des fissures. |

Obtenez des résultats prévisibles et de haute qualité dans votre laboratoire grâce à un pressage isostatique fiable.

La caractérisation de votre poudre métallique est la base d'un pressage réussi. KINTEK est spécialisé dans les presses de laboratoire de précision, y compris les presses isostatiques, conçues pour répondre aux exigences rigoureuses de la R&D et de la production en laboratoire. Notre équipement assure une application de pression uniforme, complétant vos caractéristiques de poudre contrôlées pour une intégrité de pièce supérieure.

Que vous développiez de nouveaux matériaux ou optimisiez un processus de fabrication, notre expertise et nos solutions de presses robustes vous aident à minimiser les défauts et à maximiser la fiabilité.

Contactez KINTLAB dès aujourd'hui pour discuter de la manière dont nos presses isostatiques peuvent améliorer votre flux de travail de caractérisation et de pressage de poudre.

Guide Visuel

Produits associés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Assemblage d'un moule de presse cylindrique pour laboratoire

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

Les gens demandent aussi

- Pourquoi la sélection d'un moule souple en caoutchouc est-elle essentielle dans le processus de pressage isostatique à froid (CIP) ? | Guide d'expert

- Pourquoi utiliser des moules composites en aluminium et silicone pour le CIP ? Obtenir précision et densité dans les briques d'alumine-mullite.

- Pourquoi les moules souples sont-ils essentiels pour la compaction des poudres de TiMgSr ? Atteindre une densité uniforme par pressage isostatique à froid

- Quelle est la fonction des composants de moule à haute résistance dans le pressage à froid ? Construire des électrodes composites stables en silicium

- Quel rôle joue la conception de l'épaisseur de paroi d'un moule élastique dans le processus de pressage isostatique ? Contrôle de précision