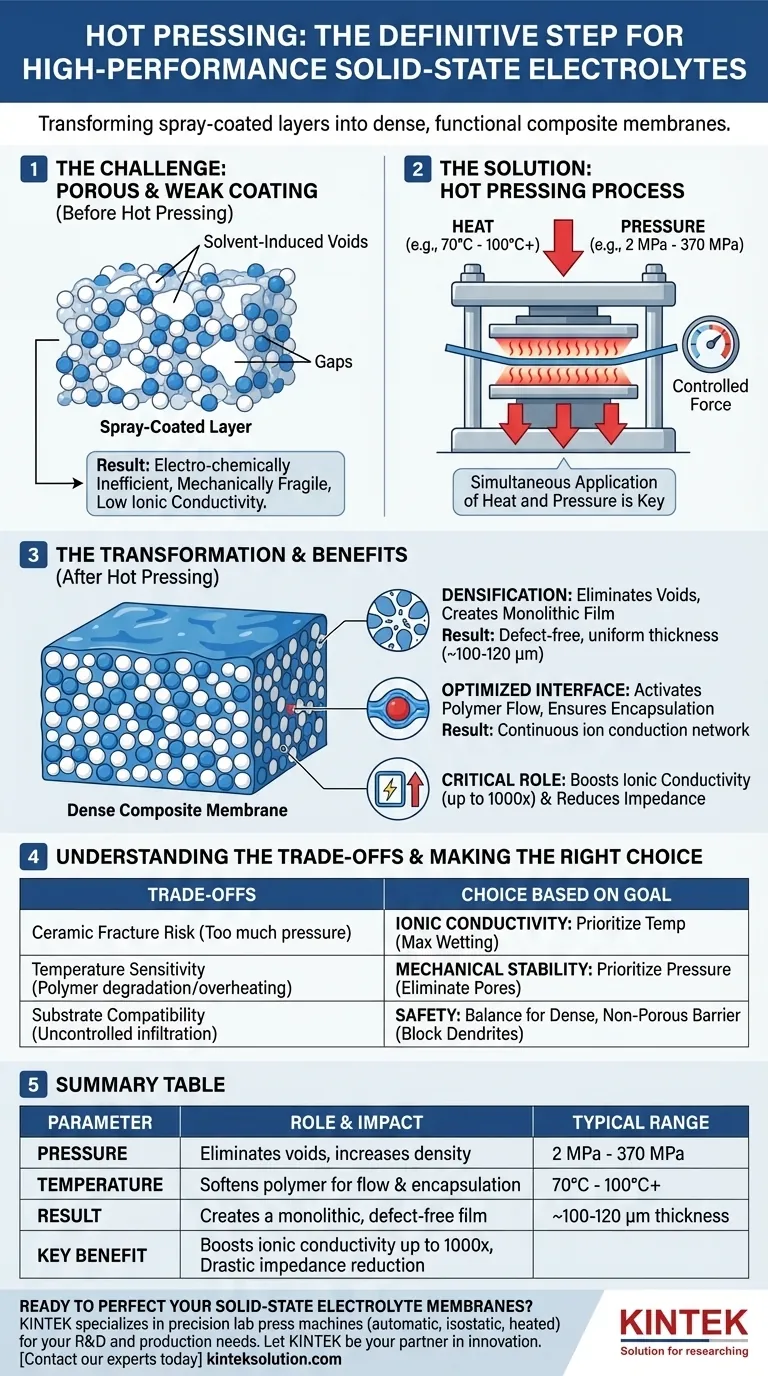

Le pressage à chaud est l'étape de traitement définitive qui transforme une couche lâche revêtue par pulvérisation en un électrolyte solide fonctionnel. Sans cette étape, la membrane reste une structure poreuse remplie de vides laissés par l'évaporation du solvant, la rendant électrochimiquement inefficace et mécaniquement fragile. En appliquant simultanément chaleur et pression, vous forcez le polymère à s'écouler et à se lier aux particules de céramique, transformant un revêtement disjoint en un composite dense et performant.

La fonction principale du pressage à chaud est d'éliminer les défauts microscopiques et de maximiser le contact interfaciale, doublant ainsi la densité de la membrane et augmentant la conductivité ionique jusqu'à trois ordres de grandeur.

La mécanique de la densification

Élimination des vides induits par le solvant

Le revêtement par pulvérisation implique la dissolution de polymères et la mise en suspension de céramiques dans un solvant. Au fur et à mesure que le solvant s'évapore pendant le séchage, il laisse inévitablement des pores et des lacunes microscopiques entre les couches. Le pressage à chaud applique une pression physique ciblée (souvent de 2 MPa à 370 MPa selon le système) pour effondrer complètement ces vides.

Création d'un film monolithique

L'objectif est de passer d'une structure empilée et stratifiée à une unité unique et cohérente. Cette densification empêche les micro-court-circuits internes en éliminant les espaces vides où les dendrites pourraient facilement se propager. Le résultat est un film sans défaut d'une épaisseur uniforme, souvent comprise entre 100 et 120 micromètres.

Optimisation de l'interface polymère-céramique

Activation du flux polymère

La chaleur est le catalyseur du changement microstructural. En augmentant la température (par exemple, à 70°C ou 100°C), le processus fait fondre ou ramollit la matrice polymère thermoplastique (comme le PEO). Cela réduit considérablement la viscosité du polymère, le transformant d'un solide rigide en un matériau fluide.

Assurer une encapsulation complète

Une fois le polymère ramolli, la pression appliquée le force à infiltrer les espaces interstitiels entre les particules de céramique. Cela garantit que le polymère mouille complètement la surface de la charge, encapsulant la céramique (comme le LLZTO) plutôt que de simplement se trouver à côté. Cela crée une liaison physique étroite que le moulage par solvant seul ne peut pas réaliser.

Surmonter la résistance interfaciale

La principale barrière à la performance dans les électrolytes composites est la résistance élevée à l'interface solide-solide. En forçant mécaniquement le polymère et la céramique à entrer en contact intime, le pressage à chaud établit un réseau continu de conduction ionique. Cette connectivité est responsable de la réduction drastique de l'impédance et de l'énorme augmentation de la conductivité à température ambiante.

Comprendre les compromis

Le risque de fracture de la céramique

Bien qu'une pression élevée soit nécessaire pour la densification, il existe une limite supérieure distincte. L'application d'une pression excessive à un composite avec une charge céramique élevée peut fracturer les particules céramiques fragiles. Cela déconnecte les voies ioniques que vous essayez de créer et dégrade les performances électrochimiques.

Sensibilité à la température

La température doit être précisément ajustée aux propriétés du polymère. Elle doit être suffisamment élevée pour faire fondre les régions cristallines et induire un flux, mais strictement contrôlée pour éviter la dégradation thermique du polymère ou des sels de lithium. Une surchauffe peut compromettre l'intégrité mécanique du film résultant.

Compatibilité du substrat

Lors de la densification d'un film sur un substrat poreux, la pression force la boue à infiltrer les vides du substrat. Bien que cela améliore l'adhérence et la qualité de l'interface, une infiltration incontrôlée peut entraîner une épaisseur d'électrolyte imprévisible ou un court-circuit avec le collecteur de courant sous-jacent.

Faire le bon choix pour votre objectif

Le pressage à chaud n'est pas une étape de séchage passive ; c'est un paramètre de fabrication actif qui définit les propriétés finales de votre matériau.

- Si votre objectif principal est la conductivité ionique : Privilégiez les températures qui font fondre complètement la phase cristalline du polymère pour assurer un mouillage maximal des particules céramiques, minimisant ainsi la résistance interfaciale.

- Si votre objectif principal est la stabilité mécanique : Concentrez-vous sur l'optimisation de la pression pour éliminer tous les pores et vides internes, garantissant un film robuste et flexible qui résiste à la délamination.

- Si votre objectif principal est la sécurité : Assurez-vous que la durée et la pression de pressage sont suffisantes pour créer une barrière entièrement dense et non poreuse qui bloque physiquement la croissance des dendrites de lithium.

En maîtrisant les variables de chaleur et de pression, vous transformez un simple mélange de poudres et de liants en un système unifié et conducteur capable d'alimenter les batteries de nouvelle génération.

Tableau récapitulatif :

| Paramètre de pressage à chaud | Rôle et impact | Plage typique |

|---|---|---|

| Pression | Élimine les vides induits par le solvant, augmente la densité | 2 MPa - 370 MPa |

| Température | Ramollit le polymère pour le flux et l'encapsulation | 70°C - 100°C+ |

| Résultat | Crée un film monolithique sans défaut | ~100-120 µm d'épaisseur |

| Avantage clé | Augmente la conductivité ionique jusqu'à 1000x | Réduction drastique de l'impédance |

Prêt à perfectionner vos membranes d'électrolyte solide ?

KINTEK est spécialisé dans les presses de laboratoire de précision, notamment les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour fournir le contrôle précis de la pression et de la température requis pour votre R&D et votre production. Notre équipement vous aide à obtenir les films denses et sans défaut essentiels à une conductivité ionique et une stabilité mécanique supérieures.

Laissez KINTEK être votre partenaire d'innovation. Contactez nos experts dès aujourd'hui pour trouver la presse idéale pour les besoins de votre laboratoire !

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique de laboratoire 24T 30T 60T avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante manuelle de laboratoire avec plaques chauffantes

- Machine à presser hydraulique chauffante à plaques chauffantes

Les gens demandent aussi

- Comment l'utilisation d'une presse à chaud hydraulique à différentes températures affecte-t-elle la microstructure finale d'un film PVDF ? Obtenir une porosité ou une densité parfaite

- Pourquoi une presse hydraulique chauffée est-elle considérée comme un outil essentiel dans les environnements de recherche et de production ? Libérez la précision et l'efficacité dans le traitement des matériaux

- Pourquoi une presse chauffante hydraulique est-elle essentielle dans la recherche et l'industrie ? Débloquez la précision pour des résultats supérieurs

- Quelles sont les applications industrielles d'une presse hydraulique chauffée au-delà des laboratoires ? Alimenter la fabrication, de l'aérospatiale aux biens de consommation

- Comment les presses hydrauliques chauffantes sont-elles utilisées dans les secteurs de l'électronique et de l'énergie ?Débloquer la fabrication de précision pour les composants de haute technologie