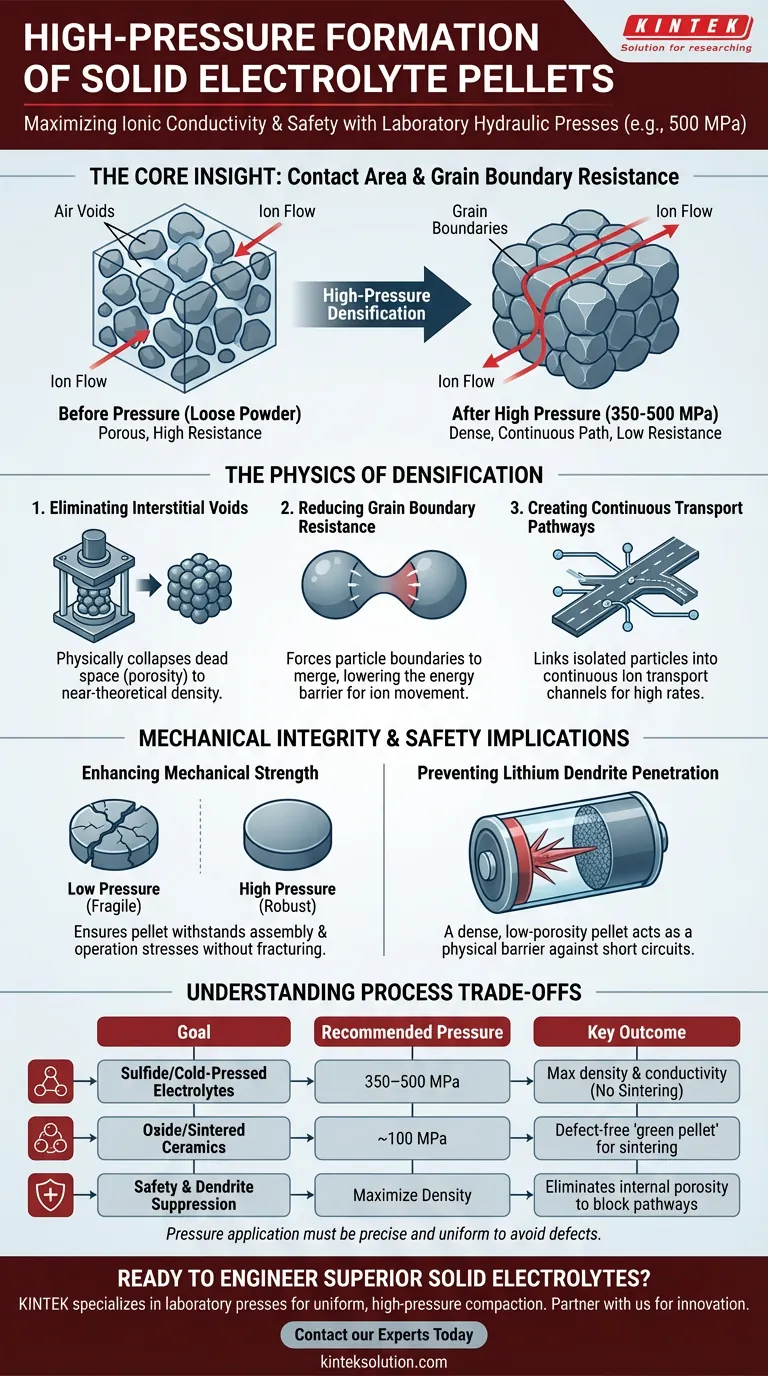

L'application d'une pression élevée, telle que 500 MPa, est le principal levier mécanique utilisé pour maximiser la conductivité ionique dans les électrolytes à état solide.

Alors que la poudre libre est naturellement poreuse et résistante au flux d'ions, l'application de cette magnitude de pression via une presse hydraulique force les particules individuelles à entrer en contact intime. Ce processus élimine efficacement les vides d'air pour transformer une collection de grains lâches en un matériau unique, dense et continu, capable d'un transport efficace d'ions lithium.

L'idée clé Les performances d'une batterie à état solide sont directement limitées par la surface de contact entre les particules d'électrolyte. La densification par haute pression minimise la résistance des joints de grains, garantissant que les ions lithium rencontrent un chemin continu plutôt qu'une série de lacunes isolantes.

La physique de la densification

Pour comprendre pourquoi 500 MPa est nécessaire, il faut aller au-delà de la forme macroscopique de la pastille et se concentrer sur les interactions microscopiques entre les particules.

Élimination des vides interstitiels

Dans son état brut, la poudre d'électrolyte solide contient un "espace mort" ou une porosité significatifs.

Ces vides agissent comme des isolants, bloquant le mouvement des ions. L'application d'une pression extrême (350–500 MPa) effondre physiquement ces vides, compactant le matériau jusqu'à une densité proche de la théorique.

Réduction de la résistance des joints de grains

L'interface où deux particules de poudre se rencontrent est appelée un joint de grain.

Si ce contact est lâche, il crée une résistance élevée, agissant comme un goulot d'étranglement pour le flux d'énergie. Le compactage sous haute pression force ces joints à fusionner, réduisant considérablement la barrière énergétique que les ions doivent surmonter pour passer d'une particule à l'autre.

Création de voies de transport continues

Pour qu'une batterie fonctionne à des vitesses élevées, les ions ont besoin d'une autoroute, pas d'un parcours d'obstacles.

Le processus de densification relie les particules isolées en canaux de transport d'ions continus. Cette connectivité est l'exigence fondamentale pour atteindre une conductivité ionique élevée dans des matériaux comme le Li-argyrodite et les sulfures.

Intégrité mécanique et implications de sécurité

Au-delà de la conductivité, l'intégrité structurelle de la pastille d'électrolyte est vitale pour la longévité et la sécurité de la cellule de batterie.

Amélioration de la résistance mécanique

Une pastille formée sous basse pression est fragile et sujette à l'effritement.

La consolidation sous haute pression garantit que la membrane séparatrice possède une résistance mécanique adéquate pour résister aux contraintes d'assemblage et de fonctionnement de la cellule sans se fracturer.

Prévention de la pénétration des dendrites de lithium

L'un des plus grands risques dans les batteries est la formation de dendrites de lithium — des structures en forme d'aiguille qui peuvent percer l'électrolyte et provoquer des courts-circuits.

Une pastille très dense et peu poreuse agit comme une barrière physique. En éliminant les pores à travers lesquels les dendrites ont tendance à se développer, la formation sous haute pression est cruciale pour prévenir les défaillances et assurer la sécurité de l'appareil.

Comprendre les compromis du processus

Bien que la haute pression soit essentielle, ce n'est pas une variable où "plus c'est toujours mieux". L'application doit être adaptée à la chimie spécifique du matériau et à l'étape de traitement.

Pressage à froid vs. Formation de corps vert

Pour les électrolytes à base de sulfures (comme le Li-argyrodite), une pression élevée (par exemple, 500 MPa) est souvent l'étape finale pour atteindre la densité par pressage à froid.

Cependant, pour les céramiques d'oxydes (comme le LLZO), la presse est utilisée pour former une "pastille verte" (souvent à des pressions plus basses comme 98 MPa). Cette pastille n'est qu'un précurseur qui atteint sa densité finale par frittage à haute température.

Distribution de la pression et défauts

L'application de pression nécessite de la précision.

Si la pression est instable ou non uniforme, des gradients de densité peuvent se produire dans la pastille. Cela conduit à des points faibles localisés où la conductivité ionique diminue ou où la fissuration mécanique est plus susceptible de s'initier.

Faire le bon choix pour votre objectif

La pression spécifique que vous appliquez doit être dictée par la chimie du matériau et les étapes suivantes prévues dans votre flux de travail.

- Si votre objectif principal est les électrolytes à base de sulfures / pressés à froid : Appliquez une pression élevée (350–500 MPa) pour obtenir immédiatement une densité et une conductivité ionique maximales, car il n'y a pas d'étape de frittage ultérieure.

- Si votre objectif principal est les céramiques d'oxydes / frittées : Appliquez une pression modérée et uniforme (environ 100 MPa) pour former une "pastille verte" sans défaut qui se densifiera davantage pendant le traitement thermique.

- Si votre objectif principal est la sécurité et la suppression des dendrites : Privilégiez la maximisation de la densité de la pastille pour éliminer la porosité interne, car les vides sont la principale voie de propagation des dendrites.

En fin de compte, la presse hydraulique ne fait pas que façonner le matériau ; elle conçoit la microstructure interne qui définit l'efficacité totale de la batterie.

Tableau récapitulatif :

| Objectif | Pression recommandée | Résultat clé |

|---|---|---|

| Électrolytes à base de sulfures / pressés à froid | 350–500 MPa | Atteint une densité et une conductivité ionique maximales sans frittage. |

| Céramiques d'oxydes / frittées | ~100 MPa | Forme une 'pastille verte' sans défaut pour un frittage ultérieur à haute température. |

| Sécurité et suppression des dendrites | Maximiser la densité | Élimine la porosité interne pour bloquer les voies de dendrites et prévenir les courts-circuits. |

Prêt à concevoir des électrolytes solides supérieurs ?

L'application précise d'une haute pression n'est pas seulement une étape, c'est un déterminant critique des performances, de la sécurité et de l'efficacité de votre batterie. KINTEK est spécialisé dans les presses de laboratoire, y compris les presses automatiques de laboratoire et les presses isostatiques, conçues pour fournir le compactage uniforme sous haute pression dont votre recherche sur les électrolytes à base de sulfures ou d'oxydes exige.

Faites de KINTEK votre partenaire d'innovation. Notre expertise vous garantit d'atteindre la densité de pastille parfaite pour une conductivité ionique maximale et une intégrité mécanique robuste.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de presses de laboratoire peuvent accélérer le développement de batteries à état solide plus sûres et plus performantes.

Guide Visuel

Références

- Seung Ho Choi, Jang Wook Choi. Silver exsolution from Li-argyrodite electrolytes for initially anode-free all-solid-state batteries. DOI: 10.1038/s41467-025-61074-9

Cet article est également basé sur des informations techniques de Kintek Press Base de Connaissances .

Produits associés

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

- Presse à granuler hydraulique de laboratoire pour XRF KBR FTIR Lab Press

Les gens demandent aussi

- Quelles sont les caractéristiques clés des presses à pastilles hydrauliques manuelles ? Découvrez des solutions de laboratoire polyvalentes pour la préparation d'échantillons

- Quels sont les avantages de l'utilisation d'une presse hydraulique pour la production de pastilles ? Obtenez des échantillons uniformes et de haute qualité

- Quelles sont les étapes pour assembler une presse à pastilles hydraulique manuelle ? Préparation des échantillons maîtres pour des résultats de laboratoire précis

- Comment nettoyer et entretenir une presse hydraulique manuelle à pastilles ? Assurer des résultats précis et une longue durée de vie

- Quel est le rôle d'une presse hydraulique de laboratoire dans la préparation d'électrolytes pour batteries à état solide ? Obtenez une densification et des performances supérieures