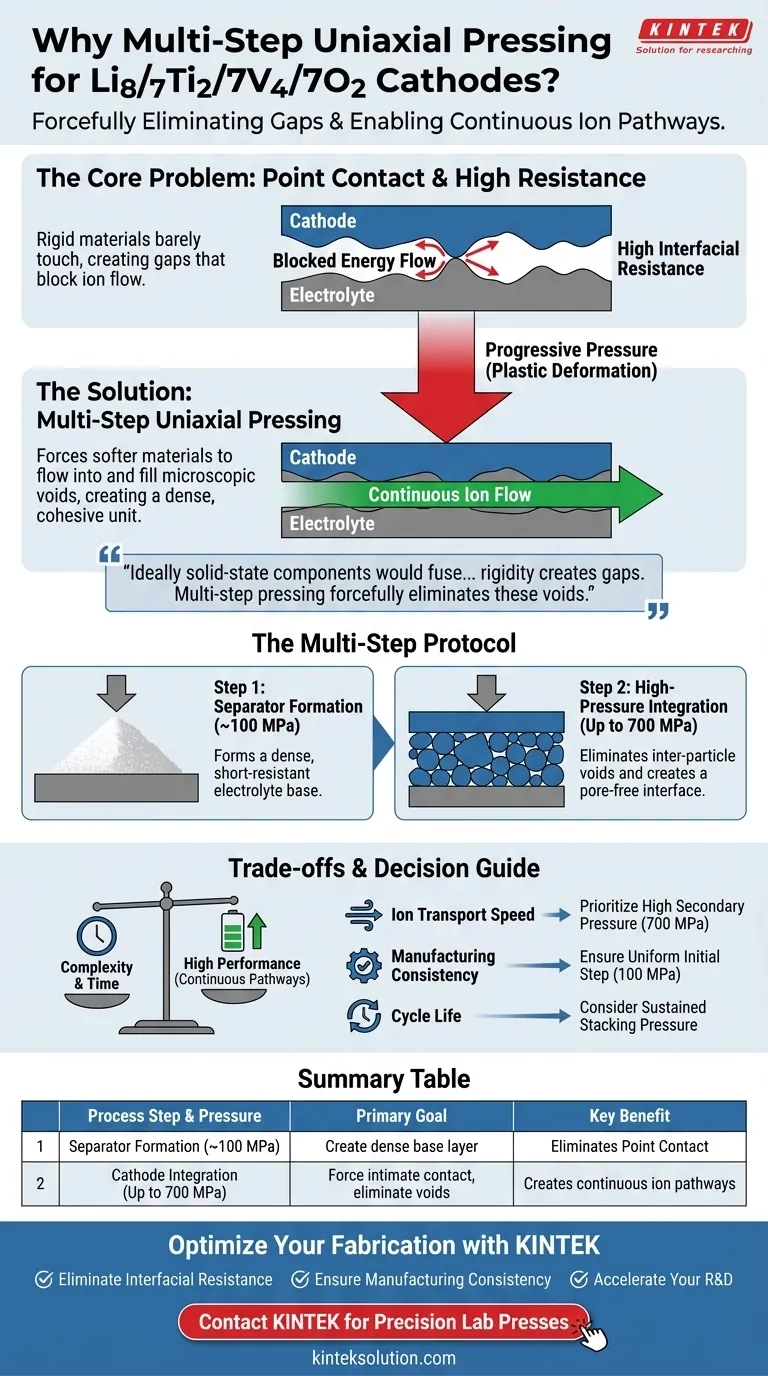

Idéalement, les composants de la batterie tout solide fusionneraient naturellement, mais en réalité, la rigidité des matériaux solides crée des espaces microscopiques qui bloquent le flux d'énergie. Un procédé de pressage uniaxial en plusieurs étapes est nécessaire pour les cathodes Li8/7Ti2/7V4/7O2 afin d'éliminer de force ces vides et d'interverrouiller mécaniquement la cathode avec l'électrolyte solide, garantissant ainsi les voies continues nécessaires au déplacement des ions lithium.

Le point essentiel à retenir

Les batteries tout solide souffrent de "contacts ponctuels", où les surfaces rigides se touchent à peine, provoquant une résistance massive. Le pressage en plusieurs étapes applique une pression progressivement plus élevée (jusqu'à 700 MPa) pour déformer plastiquement ces matériaux, transformant une pile lâche de poudres en une unité unique, dense et cohésive, optimisée pour le transport ionique.

Surmonter la limitation du "contact ponctuel"

Le défi fondamental dans la fabrication des batteries tout solide réside dans le fait que les composants solides ne se mouillent pas mutuellement comme le font les électrolytes liquides.

Le problème des composants rigides

Contrairement aux liquides, les électrolytes solides et les électrodes métalliques sont rigides. Lorsqu'ils sont simplement placés ensemble, ils ne se touchent qu'en des points hauts microscopiques, un phénomène connu sous le nom de "contact ponctuel".

La conséquence d'un mauvais contact

Ces points de contact limités entraînent une résistance interfaciale extrêmement élevée. Si les couches ne sont pas physiquement forcées ensemble, les ions ne peuvent pas traverser l'espace entre la cathode et l'électrolyte, rendant la batterie inefficace ou non fonctionnelle.

Le rôle de la déformation plastique

Pour résoudre ce problème, une pression mécanique contrôlée est utilisée pour induire une déformation plastique. Cela force les matériaux plus mous à s'écouler physiquement et à remplir les vides microscopiques à la surface de l'électrolyte, augmentant considérablement la surface de contact active.

La logique du protocole en plusieurs étapes

Une seule étape de pressage est souvent insuffisante pour atteindre les exigences de densité variables des différentes couches. Le procédé en plusieurs étapes permet une optimisation indépendante du séparateur électrolytique et de l'interface de la cathode.

Étape 1 : Formation du séparateur

Le procédé commence généralement par le pressage de la poudre d'électrolyte solide sulfure (telle que le Li6PS5Cl) en une couche dense à une pression modérée, souvent autour de 100 MPa. Cela crée une couche de séparation de base suffisamment dense pour éviter les courts-circuits électriques, mais reste réceptive à la couche suivante.

Étape 2 : Intégration à haute pression

Le composite de cathode est ensuite ajouté, et une pression beaucoup plus élevée—parfois jusqu'à 700 MPa—est appliquée. Cette pression extrême est essentielle pour créer une interface solide-solide intime et étroite entre le matériau actif de la cathode et les particules d'électrolyte.

Élimination des vides

Cette étape finale à haute pression élimine les vides interparticulaires et les espaces microscopiques causés par la rugosité de surface. En compactant l'ensemble de la structure, le procédé crée une microstructure dense et sans pores, essentielle pour créer des voies de transport d'ions lithium efficaces.

Comprendre les compromis

Bien que la haute pression soit nécessaire, comprendre l'équilibre des forces est essentiel pour une fabrication réussie.

Complexité vs. Performance

La mise en œuvre d'un procédé de pressage uniaxial en plusieurs étapes ajoute de la complexité et du temps au flux de travail de fabrication par rapport à un simple empilement. Cependant, sauter ces étapes entraîne un mauvais contact interfaciale et une résistance interne élevée, ce qui annule les avantages de l'utilisation de matériaux de cathode avancés.

Gestion de la pression

La pression doit être suffisante pour fermer les espaces, mais suffisamment contrôlée pour maintenir l'intégrité structurelle des couches. Par exemple, alors que 700 MPa crée un excellent contact, des pressions d'empilement plus faibles (environ 74 MPa) sont parfois utilisées pour maintenir le contact pendant le fonctionnement sans sur-compresser l'ensemble.

Faire le bon choix pour votre projet

Pour maximiser les performances de votre cathode Li8/7Ti2/7V4/7O2, alignez votre stratégie de pressage sur vos indicateurs de performance spécifiques.

- Si votre objectif principal est la vitesse de transport ionique : Privilégiez des pressions secondaires plus élevées (jusqu'à 700 MPa) pour maximiser le contact particule à particule et minimiser la résistance interfaciale.

- Si votre objectif principal est la cohérence de fabrication : Assurez-vous que l'étape initiale de pressage de l'électrolyte (environ 100 MPa) est uniforme pour fournir une base plate et stable pour la couche de cathode.

- Si votre objectif principal est la durée de vie en cycle : Envisagez d'appliquer une pression d'empilement soutenue pendant l'assemblage pour éviter la formation de vides au fil du temps en raison de l'expansion et de la contraction des matériaux.

En fin de compte, le procédé de pressage en plusieurs étapes n'est pas seulement une technique de mise en forme ; c'est le mécanisme d'activation principal qui permet à une batterie tout solide de fonctionner comme un système électrochimique unifié.

Tableau récapitulatif :

| Étape du procédé | Pression typique | Objectif principal |

|---|---|---|

| Formation du séparateur | ~100 MPa | Créer une couche d'électrolyte de base dense et résistante aux courts-circuits. |

| Intégration de la cathode | Jusqu'à 700 MPa | Forcer un contact intime entre la cathode et l'électrolyte, éliminant les vides. |

| Avantage clé | Élimine le "contact ponctuel" | Crée des voies ioniques continues pour des performances élevées. |

Prêt à optimiser la fabrication de votre batterie tout solide ?

Obtenir la densité parfaite et un contact intime entre les couches est essentiel pour les batteries haute performance. KINTEK est spécialisé dans les presses de laboratoire de précision, y compris les presses de laboratoire automatiques et les presses de laboratoire chauffantes, conçues pour fournir le pressage uniaxial contrôlé et en plusieurs étapes requis pour les matériaux avancés tels que les cathodes Li8/7Ti2/7V4/7O2.

Nos presses vous aident à :

- Éliminer la résistance interfaciale : Appliquez des pressions précises et élevées pour créer des interfaces solide-solide sans couture.

- Assurer la cohérence de fabrication : Obtenez une densité uniforme et des résultats reproductibles lot après lot.

- Accélérer votre R&D : Fabriquez de manière fiable des cellules de batterie de haute qualité pour les tests et le développement.

Discutons de la manière dont nos équipements peuvent améliorer votre recherche et développement de batteries tout solide.

Contactez nos experts dès aujourd'hui pour trouver la presse parfaite pour votre laboratoire !

Guide Visuel

Produits associés

- Presse à granuler hydraulique et électrique de laboratoire

- Moule de presse anti-fissuration de laboratoire

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Moule de presse rond bidirectionnel de laboratoire

Les gens demandent aussi

- Quelle est la fonction principale d'une presse hydraulique de laboratoire dans la préparation de pastilles d'électrolyte à état solide ? Ingénierie de la densité pour une conductivité ionique supérieure

- Comment les presses hydrauliques à pastilles contribuent-elles à l'essai et à la recherche de matériaux ? Débloquez la précision dans la préparation et la simulation d'échantillons

- Quel est le but de l'utilisation d'une presse hydraulique de laboratoire pour compacter la poudre LATP en une pastille ? Obtenir des électrolytes solides à haute densité

- Comment les presses à pastilles hydrauliques sont-elles utilisées dans les tests et la recherche sur les matériaux ? Préparation d'échantillons de précision et analyse des contraintes

- Quel est le but de l'utilisation d'une presse hydraulique pour former des pastilles à partir de mélanges de poudres de Li3N et de Ni ? Optimiser la synthèse à l'état solide