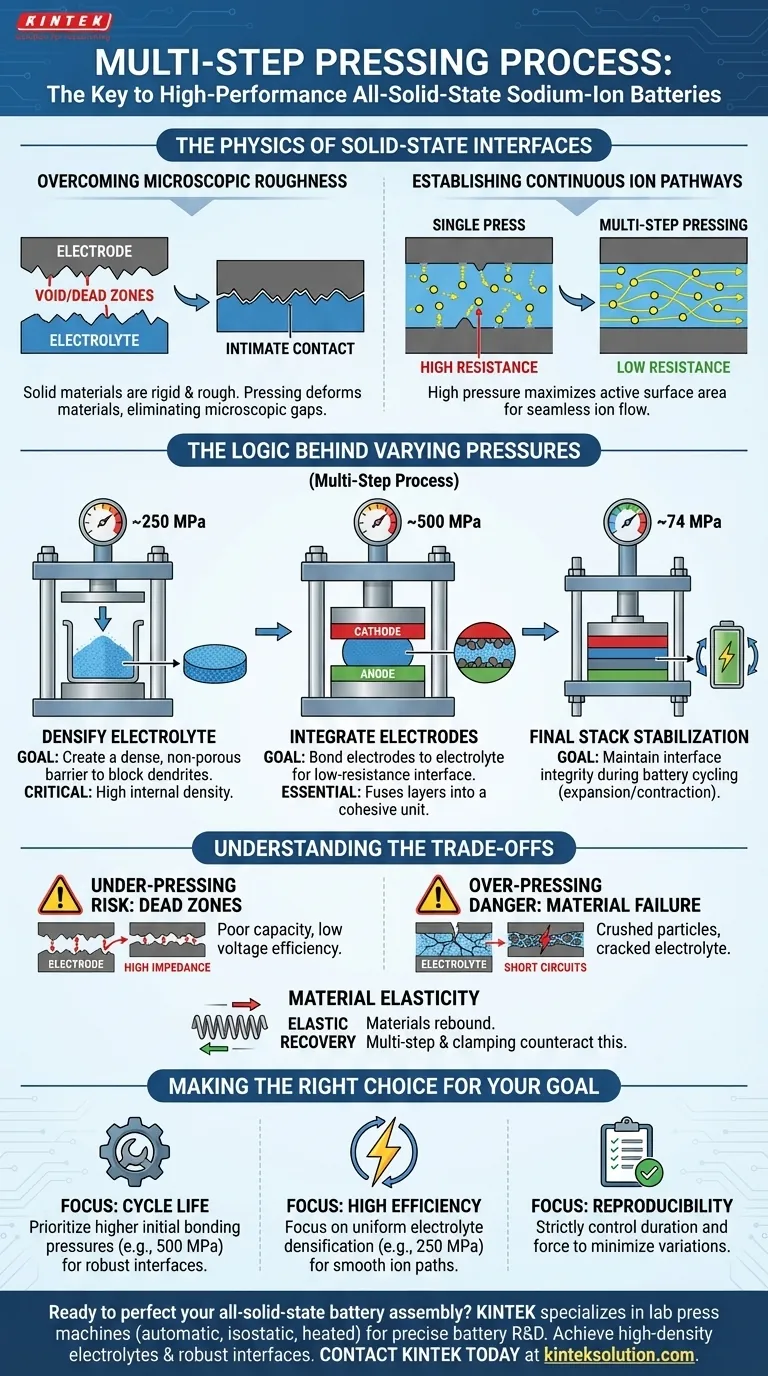

Un processus de pressage en plusieurs étapes est l'exigence fondamentale pour surmonter les limitations physiques des interfaces solide-solide dans les batteries sodium-ion tout solide. En appliquant des pressions variables à l'aide d'une presse de laboratoire, vous découplez la densification de l'électrolyte du collage des électrodes. Cela garantit que la couche d'électrolyte atteint une densité interne élevée — essentielle pour bloquer les dendrites — tout en créant ensuite une connexion intime et à faible résistance avec la cathode et l'anode qu'une seule étape de pressage ne peut pas réaliser de manière fiable.

Idée clé

En l'absence d'un électrolyte liquide pour "mouiller" les surfaces et combler les vides, la force mécanique est la seule variable qui permet aux ions de se déplacer entre les couches. Un processus en plusieurs étapes vous permet d'optimiser d'abord la densité interne des composants individuels, puis d'optimiser le contact interfaciale entre eux, minimisant ainsi l'impédance qui tue généralement les performances des batteries à semi-conducteurs.

La physique des interfaces à semi-conducteurs

Surmonter la rugosité microscopique

Contrairement aux électrolytes liquides, les matériaux solides ont des surfaces rigides et rugueuses au niveau microscopique. Lorsque deux couches solides sont simplement placées l'une contre l'autre, elles ne se touchent qu'aux points les plus hauts de leur topographie de surface.

Ces vides créent des espaces où les ions ne peuvent pas voyager, entraînant une résistance interfaciale massive. Le pressage est nécessaire pour déformer plastiquement ces matériaux, les forçant à s'imbriquer et éliminant les vides microscopiques.

Établir des voies ioniques continues

L'objectif principal de l'assemblage est de créer une "autoroute" transparente pour les ions sodium. Si les couches ne sont pas pressées suffisamment fermement, les points de contact sont épars, restreignant le flux d'ions.

En appliquant une pression élevée, vous maximisez la surface active où la cathode, l'électrolyte et l'anode se rencontrent. Ce contact physique direct est le prérequis pour réduire l'impédance interfaciale et permettre des performances électrochimiques à haut débit.

La logique derrière les pressions variables

Étape 1 : Densification de l'électrolyte

La première étape de pressage cible généralement uniquement la couche d'électrolyte solide. Par exemple, l'application d'une pression d'environ 250 MPa garantit que la poudre d'électrolyte est compactée en une pastille dense et non poreuse.

Une densité élevée dans cette couche est non négociable. Elle crée l'intégrité structurelle requise pour manipuler la cellule et agit comme une barrière physique pour empêcher les courts-circuits entre l'anode et la cathode.

Étape 2 : Intégration des électrodes

Une fois l'électrolyte densifié, les matériaux d'électrode (tels que la cathode) sont ajoutés. Une deuxième pression, souvent plus élevée (par exemple, 500 MPa), est appliquée pour lier cette nouvelle couche à la pastille d'électrolyte existante.

Cette stratégie de pression variable est essentielle car elle fusionne les différentes couches en une seule unité cohésive. Elle garantit que les particules d'électrode s'incrustent légèrement dans la surface de l'électrolyte, créant une interface robuste capable de résister aux changements de volume inhérents au cyclage de la batterie.

Étape 3 : Stabilisation finale du stack

Après la fabrication initiale, une pression de stacking constante et plus faible (par exemple, environ 74 MPa) est souvent maintenue. Cela garantit que les interfaces restent sans vide, même lorsque les matériaux se dilatent et se contractent pendant le fonctionnement.

Comprendre les compromis

Le risque de sous-pressage

Si la pression est trop faible à une étape quelconque, des "zones mortes" subsisteront à l'interface. Ces vides augmentent la résistance interne, entraînant une faible capacité et une faible efficacité de tension de la batterie.

Le danger de sur-pressage

Bien qu'une pression élevée soit nécessaire, une force excessive peut être destructrice. Elle peut écraser les particules de matériau actif ou provoquer la fissuration de la pastille d'électrolyte, entraînant une défaillance immédiate de la cellule ou des courts-circuits.

Élasticité des matériaux

Les matériaux solides présentent souvent une "récupération élastique", ce qui signifie qu'ils tentent de reprendre leur forme d'origine après le relâchement de la presse. Un processus en plusieurs étapes aide à atténuer cela en stabilisant progressivement la structure, mais une pression de serrage externe est souvent encore nécessaire pendant les tests pour contrer ce rebond.

Faire le bon choix pour votre objectif

Pour optimiser l'assemblage de votre batterie sodium-ion, alignez votre protocole de pressage sur vos objectifs de performance spécifiques :

- Si votre objectif principal est la durée de vie du cycle : Privilégiez des pressions de collage initiales plus élevées (par exemple, 500 MPa) pour garantir que l'interface est suffisamment robuste pour survivre à l'expansion et à la contraction répétées.

- Si votre objectif principal est une efficacité élevée : Concentrez-vous sur l'uniformité de l'étape de densification de l'électrolyte (par exemple, 250 MPa) pour garantir le chemin ionique le plus lisse possible avec une porosité nulle.

- Si votre objectif principal est la reproductibilité : Contrôlez strictement la durée de l'application de la pression, pas seulement la force, afin de minimiser les variations de récupération élastique entre les lots.

Obtenir la batterie tout solide optimale n'est pas seulement une question de chimie ; il s'agit de l'ingénierie mécanique précise de l'interface.

Tableau récapitulatif :

| Étape de pressage | Pression typique | Objectif principal |

|---|---|---|

| Étape 1 : Densification de l'électrolyte | ~250 MPa | Créer une couche d'électrolyte dense et non poreuse pour bloquer les dendrites. |

| Étape 2 : Intégration des électrodes | ~500 MPa | Lier les électrodes à l'électrolyte, créant une interface intime à faible résistance. |

| Étape 3 : Stabilisation finale du stack | ~74 MPa | Maintenir l'intégrité de l'interface pendant le cyclage de la batterie pour contrer l'expansion/contraction des matériaux. |

Prêt à perfectionner l'assemblage de votre batterie tout solide ? KINTEK est spécialisé dans les presses de laboratoire (presse de laboratoire automatique, presse isostatique, presse de laboratoire chauffée, etc.), répondant aux besoins précis des laboratoires de recherche et développement de batteries. Notre équipement fournit les processus de pressage contrôlés et multi-étapes essentiels pour obtenir des électrolytes à haute densité et des interfaces d'électrodes robustes. Laissez-nous vous aider à améliorer la durée de vie du cycle, l'efficacité et la reproductibilité de votre batterie. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse à granuler hydraulique et électrique de laboratoire

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire pour boîte à gants

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

Les gens demandent aussi

- Quelle est la fonction d'une presse hydraulique de laboratoire dans la recherche sur les batteries à état solide ? Améliorer les performances des pastilles

- Quels sont les avantages de l'utilisation d'une presse hydraulique de laboratoire pour les échantillons de catalyseurs ? Améliorer la précision des données XRD/FTIR

- Quelle est l'importance du contrôle de la pression uniaxiale pour les pastilles d'électrolyte solide à base de bismuth ? Améliorer la précision du laboratoire

- Pourquoi une presse hydraulique de laboratoire est-elle nécessaire pour les échantillons de test électrochimiques ? Assurer la précision des données et la planéité

- Pourquoi est-il nécessaire d'utiliser une presse hydraulique de laboratoire pour la pastillation ? Optimiser la conductivité des cathodes composites