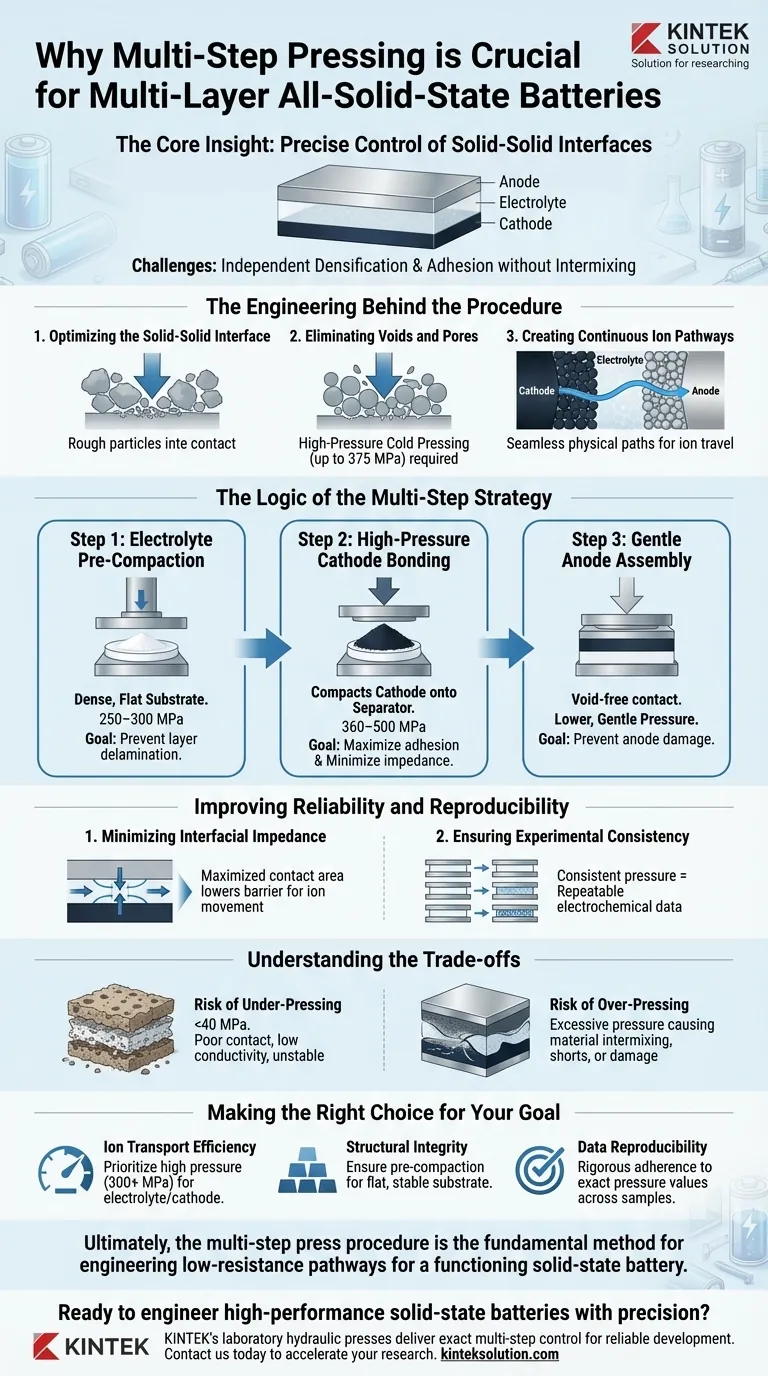

Le contrôle précis des interfaces solide-solide est le défi déterminant dans la fabrication des batteries tout solides. Une procédure de pressage en plusieurs étapes est nécessaire car elle permet la densification indépendante des couches individuelles tout en assurant leur adhérence mutuelle sans mélange de matériaux ni dommages structurels.

L'idée centrale Une seule pression uniforme est insuffisante pour les cellules multicouches car l'électrolyte et les électrodes ont des exigences mécaniques et des seuils de compaction différents. Une stratégie en plusieurs étapes vous permet de créer d'abord un substrat d'électrolyte dense et sans vide, puis de lier les couches d'électrodes séquentiellement pour maximiser le transport ionique et minimiser la résistance interfaciale.

L'ingénierie derrière la procédure

Optimisation de l'interface solide-solide

Dans les batteries liquides, l'électrolyte mouille naturellement les surfaces des électrodes. Dans les batteries tout solides, vous devez forcer mécaniquement les matériaux solides à se connecter.

Élimination des vides et des pores

L'ennemi principal du transport ionique est la porosité. Un pressage à froid à haute pression (souvent jusqu'à 375 MPa) est nécessaire pour écraser les particules les unes contre les autres.

Cela élimine les vides microscopiques entre le matériau actif et l'électrolyte solide. Sans cette densification, les ions ne peuvent pas se déplacer efficacement, ce qui entraîne une résistance interne élevée.

Création de voies ioniques continues

L'objectif est de créer un chemin physique sans couture. La presse force les particules à un "contact intime", ce qui crée des réseaux de percolation continus pour que les ions lithium voyagent de la cathode, à travers l'électrolyte, jusqu'à l'anode.

La logique de la stratégie en plusieurs étapes

Étape 1 : Pré-compaction de l'électrolyte

Le processus commence généralement par le pressage de la poudre d'électrolyte seule en une pastille dense (par exemple, à 250–300 MPa).

Cela crée un substrat mécaniquement stable et plat. Comme indiqué dans les références, l'établissement de cette surface plane est crucial pour éviter la délamination des couches ou le mélange lorsque les couches suivantes sont ajoutées.

Étape 2 : Liaison de la cathode à haute pression

Une fois le substrat d'électrolyte formé, le composite de cathode est ajouté. Une deuxième pression, souvent plus élevée (par exemple, 360–500 MPa), est appliquée.

Cette étape compacte le matériau de cathode sur le séparateur. La pression différentielle garantit que la cathode adhère étroitement à l'électrolyte déjà dense, minimisant ainsi l'impédance à cette jonction spécifique.

Étape 3 : Assemblage doux de l'anode

La dernière étape consiste à ajouter l'anode, comme le lithium métallique.

Cette étape nécessite souvent une pression significativement plus faible, "douce". Cela empêche le matériau d'anode mou de s'extruder ou d'être endommagé, tout en assurant un contact sans vide avec le stack d'électrolyte.

Amélioration de la fiabilité et de la reproductibilité

Minimisation de l'impédance interfaciale

La résistance à l'interface entre les couches (impédance interfaciale) est un goulot d'étranglement majeur pour les performances.

En contrôlant la pression à chaque étape, vous vous assurez que la surface de contact est maximisée. Cela réduit directement la barrière au mouvement des ions, améliorant la capacité de puissance de la batterie.

Assurer la cohérence expérimentale

Pour les chercheurs, la presse hydraulique agit comme un outil de standardisation.

Le maintien de pressions de formation constantes garantit que la qualité interfaciale ne varie pas entre les échantillons. Cela permet d'obtenir des données électrochimiques répétables, garantissant que les variations de performance sont dues aux propriétés des matériaux, et non aux erreurs d'assemblage.

Comprendre les compromis

Le risque de sous-pressage

Si la pression est trop faible (par exemple, inférieure à 40 MPa pour certains composites), la pastille conservera une porosité élevée. Cela entraîne un mauvais contact des particules, une faible conductivité ionique et des cellules mécaniquement instables qui peuvent s'effriter lors de la manipulation.

Le risque de sur-pressage ou de séquençage incorrect

Appliquer une pression maximale à toutes les couches simultanément peut être préjudiciable. Cela peut entraîner un mélange des matériaux, où les particules de cathode pénètrent dans la couche d'électrolyte, provoquant potentiellement des courts-circuits.

De plus, une pression excessive sur le stack final peut déformer l'anode ou fissurer la couche d'électrolyte solide cassante. L'approche en plusieurs étapes atténue ce problème en appliquant les contraintes les plus élevées uniquement aux couches qui en ont besoin pour la densification.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre procédure de pressage hydraulique, adaptez votre approche à votre objectif spécifique :

- Si votre objectif principal est l'efficacité du transport ionique : Privilégiez une pression élevée (300+ MPa) lors des étapes initiales de l'électrolyte et de la cathode pour maximiser la densité et éliminer les pores.

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous d'utiliser une étape de pré-compaction pour l'électrolyte afin de créer un substrat plat et stable avant d'ajouter la cathode.

- Si votre objectif principal est la reproductibilité des données : L'adhésion rigoureuse aux valeurs de pression exactes et aux temps de maintien sur chaque échantillon est plus critique que l'obtention de la densité la plus élevée possible.

En fin de compte, la procédure de pressage en plusieurs étapes ne concerne pas seulement la compaction ; c'est la méthode fondamentale pour concevoir les voies à faible résistance requises pour une batterie tout solide fonctionnelle.

Tableau récapitulatif :

| Étape de pressage | Objectif clé | Plage de pression typique |

|---|---|---|

| Étape 1 : Pré-compaction de l'électrolyte | Créer un substrat dense et plat | 250–300 MPa |

| Étape 2 : Liaison de la cathode | Maximiser l'adhérence et éliminer les vides | 360–500 MPa |

| Étape 3 : Assemblage de l'anode | Assurer un contact doux et sans vide | Pression plus faible et douce |

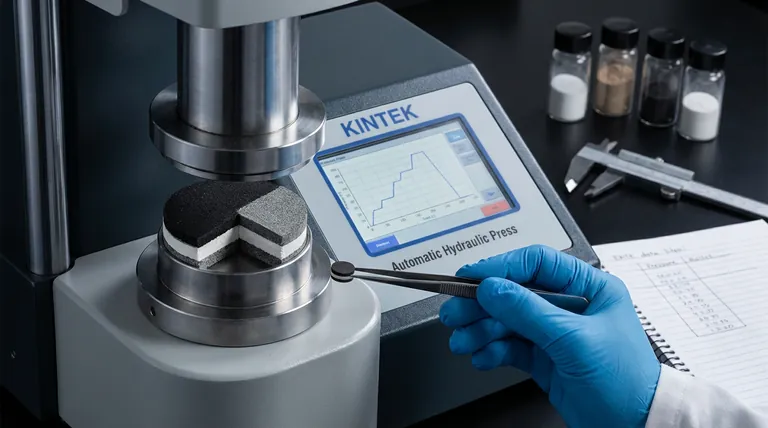

Prêt à concevoir des batteries tout solides haute performance avec précision ?

Les presses hydrauliques de laboratoire de KINTEK, y compris nos presses de laboratoire automatiques et chauffées, sont conçues pour offrir le contrôle précis en plusieurs étapes dont vous avez besoin. Notre équipement garantit le séquençage de pression et la reproductibilité critiques pour le développement de batteries tout solides fiables, vous aidant à minimiser la résistance interfaciale et à maximiser l'efficacité du transport ionique.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de presses de laboratoire peuvent accélérer votre recherche et développement. Construisons ensemble l'avenir du stockage d'énergie.

Contactez nos experts dès maintenant →

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse à granulés hydraulique manuelle de laboratoire Presse hydraulique de laboratoire

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

Les gens demandent aussi

- Quelle est l'importance du contrôle de la pression uniaxiale pour les pastilles d'électrolyte solide à base de bismuth ? Améliorer la précision du laboratoire

- Quel est le rôle d'une presse hydraulique de laboratoire dans la préparation des pastilles LLZTO@LPO ? Atteindre une conductivité ionique élevée

- Pourquoi une presse hydraulique de laboratoire est-elle nécessaire pour les échantillons de test électrochimiques ? Assurer la précision des données et la planéité

- Quelle est la fonction d'une presse hydraulique de laboratoire dans la recherche sur les batteries à état solide ? Améliorer les performances des pastilles

- Pourquoi est-il nécessaire d'utiliser une presse hydraulique de laboratoire pour la pastillation ? Optimiser la conductivité des cathodes composites