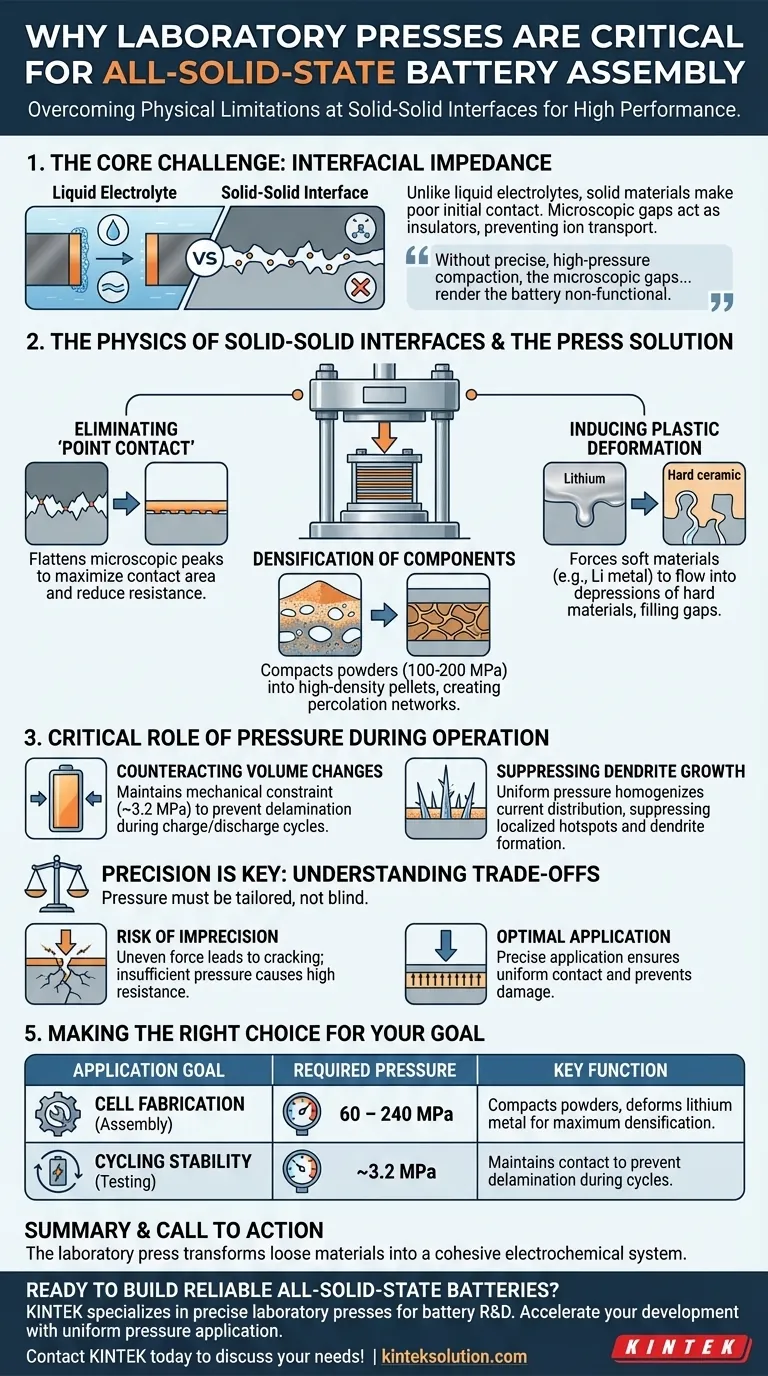

La nécessité principale d'une presse de laboratoire dans l'assemblage des batteries tout solides est de surmonter les limitations physiques inhérentes aux interfaces solide-solide. Contrairement aux électrolytes liquides qui mouillent naturellement les électrodes, les matériaux solides établissent un contact initial médiocre, nécessitant une force mécanique massive—souvent entre 60 et 240 MPa—pour fusionner physiquement des couches distinctes en un empilement conducteur unifié.

Le défi principal des batteries tout solides est l'impédance interfaciale. Sans compaction précise sous haute pression, les espaces microscopiques entre l'électrode et l'électrolyte agissent comme des isolants, empêchant le transport des ions lithium et rendant la batterie non fonctionnelle.

La physique des interfaces solide-solide

Pour comprendre pourquoi une presse est non négociable, il faut examiner l'interaction microscopique entre les couches de la batterie.

Éliminer le problème du « contact ponctuel »

Lorsque deux surfaces solides se touchent, elles ne se contactent naturellement qu'à leurs plus hauts pics microscopiques. C'est ce qu'on appelle le « contact ponctuel ».

Dans une batterie, cela crée une résistance interfaciale extrêmement élevée car les ions ont très peu de voies de circulation. Une presse de laboratoire applique une force suffisante pour aplatir ces pics, maximisant la surface de contact entre les matériaux.

Densification des composants

Les batteries tout solides sont souvent assemblées à partir de poudres. Sans compression, ces couches de poudre sont pleines de vides et de poches d'air.

L'application de pressions de l'ordre de 100 à 200 MPa compacte les poudres de matériau actif et d'électrolyte en pastilles de haute densité. Cette densification est essentielle pour créer des réseaux de percolation continus—des autoroutes ininterrompues pour que les ions et les électrons traversent la cellule.

Induction de la déformation plastique

Les matériaux comme le lithium métallique sont mous, tandis que les électrolytes céramiques (comme le LLZO) sont rigides et durs.

La presse force le lithium métallique mou à subir une déformation plastique. Le métal s'écoule physiquement dans les dépressions microscopiques et les irrégularités de surface de l'électrolyte céramique dur. Cela comble les lacunes qui, autrement, entraveraient les performances, assurant une liaison étanche et sans faille.

Le rôle crucial de la pression pendant le fonctionnement

Le besoin de pression va au-delà de l'assemblage initial ; c'est aussi une exigence dynamique pour la longévité de la batterie.

Contrer les changements de volume

Les matériaux de la batterie se dilatent et se contractent pendant les cycles de charge et de décharge. Dans une batterie liquide, le fluide s'adapte à cela ; dans une batterie solide, ce mouvement peut provoquer une séparation physique des couches (délaminage).

L'application d'une pression constante et contrôlée (souvent plus faible, environ 3,2 MPa) crée une contrainte mécanique. Celle-ci maintient l'empilement ensemble pendant les changements de volume, empêchant la « perte de contact » qui entraîne une dégradation rapide de la capacité.

Supprimer la croissance des dendrites

Les dendrites de lithium sont des structures en forme d'aiguilles qui peuvent perforer les électrolytes et provoquer des courts-circuits.

Un contact physique étroit et une meilleure mouillabilité, obtenus par la pression, aident à homogénéiser la distribution du courant à l'interface. Cette uniformité supprime les points chauds localisés où les dendrites ont tendance à se former, améliorant considérablement la sécurité et la stabilité.

Comprendre les compromis

Bien que la pression soit essentielle, les références soulignent que son application doit être précise, pas seulement forcée.

Le risque d'imprécision

Appliquer la pression aveuglément n'est pas efficace. La pression doit être adaptée à l'étape spécifique de l'assemblage (par exemple, extrêmement élevée pour la compaction des poudres, modérée pour le cyclage).

Force insuffisante vs. excessive

Si la pression est trop faible (par exemple, pression de ressort inférieure à 0,2 MPa), l'interface reste résistive et la batterie échoue à des vitesses élevées. Inversement, l'équipement doit appliquer la pression uniformément ; une force inégale peut entraîner des fissures dans les électrolytes céramiques fragiles ou une densité de courant inégale.

Faire le bon choix pour votre objectif

Les exigences de pression spécifiques dépendent fortement de l'étape du cycle de vie de la batterie que vous abordez.

- Si votre objectif principal est la fabrication de cellules (assemblage) : Vous avez besoin d'une presse capable de fournir une haute pression (60–240 MPa) pour compacter les poudres et déformer le lithium métallique afin d'obtenir une densification maximale.

- Si votre objectif principal est la stabilité de cyclage (test) : Vous avez besoin d'un montage ou d'une presse capable de maintenir une pression constante et plus faible (environ 3,2 MPa) pour éviter le délaminage pendant les cycles de charge/décharge.

Résumé : La presse de laboratoire transforme une collection de poudres lâches et de feuilles rigides en un système électrochimique cohérent, créant les chemins physiques denses requis pour le flux d'énergie.

Tableau récapitulatif :

| Objectif de l'application | Pression requise | Fonction clé |

|---|---|---|

| Fabrication de cellules (assemblage) | 60 – 240 MPa | Compacte les poudres, déforme le lithium métallique pour une densification maximale. |

| Stabilité de cyclage (test) | ~3,2 MPa | Maintient le contact pour éviter le délaminage pendant les cycles de charge/décharge. |

Prêt à construire des batteries tout solides fiables ?

Obtenir les pressions précises et élevées requises pour la densification et le cyclage stable est non négociable pour les performances. KINTEK est spécialisé dans les presses de laboratoire—y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées—conçues pour répondre aux exigences strictes de la recherche et du développement de batteries.

Nos presses garantissent une application uniforme de la pression, vous aidant à éliminer la résistance interfaciale et à créer des cellules haute performance. Laissez-nous vous aider à accélérer votre calendrier de développement.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en matière d'assemblage de batteries !

Guide Visuel

Produits associés

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

- Presse à granulés hydraulique manuelle de laboratoire Presse hydraulique de laboratoire

Les gens demandent aussi

- Pourquoi une pression précise de 98 MPa est-elle appliquée par une presse hydraulique de laboratoire ? Pour assurer une densification optimale des matériaux de batteries à état solide

- Quel est l'objectif principal d'une presse à pastiller hydraulique manuelle de laboratoire ? Assurer une préparation précise des échantillons pour XRF et FTIR

- Comment nettoyer et entretenir une presse hydraulique manuelle à pastilles ? Assurer des résultats précis et une longue durée de vie

- Comment faire fonctionner une presse à pastilles hydraulique manuelle ? Maîtrisez la préparation précise des échantillons pour une analyse exacte

- Quelles sont les caractéristiques clés des presses à pastilles hydrauliques manuelles ? Découvrez des solutions de laboratoire polyvalentes pour la préparation d'échantillons