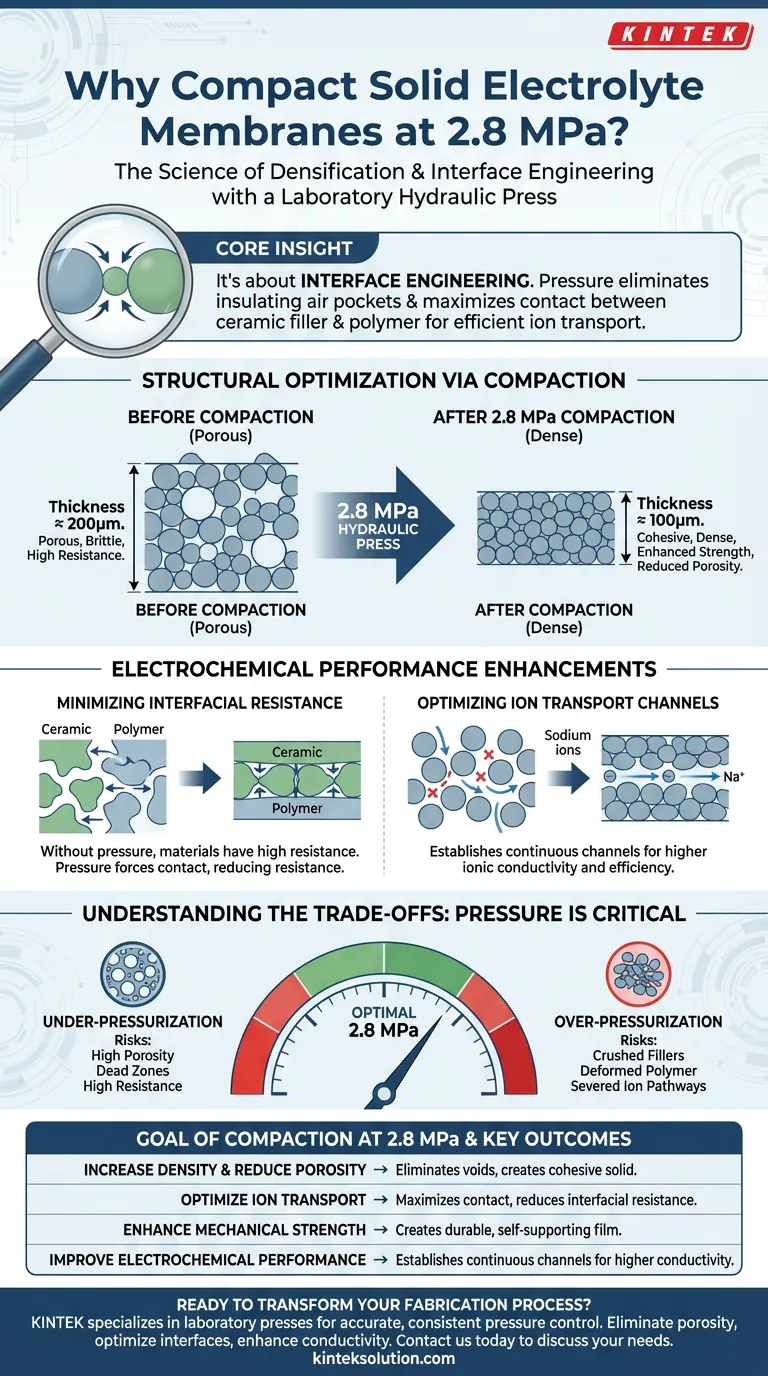

L'objectif principal de l'application d'une pression de 2,8 MPa sur une membrane d'électrolyte solide mixte séchée est d'augmenter radicalement sa densité et d'optimiser la structure interne pour le transport des ions.

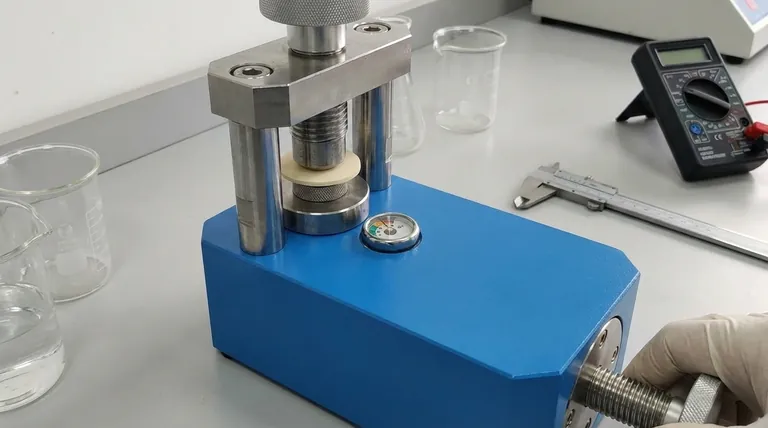

En utilisant une presse hydraulique de laboratoire, vous réduisez mécaniquement l'épaisseur de la membrane — la divisant généralement par deux, passant d'environ 200 µm à 100 µm — ce qui élimine les vides internes. Cette compaction force la matrice polymère à entrer en contact intime avec la charge céramique, minimisant les espaces physiques qui entravent autrement les performances.

Idée clé La compaction d'un électrolyte mixte ne consiste pas seulement à le rendre plus fin ; il s'agit d'ingénierie d'interface. La pression élimine les poches d'air isolantes et maximise la surface de contact entre la charge céramique et le polymère, ce qui est le prérequis pour un transport efficace des ions sodium et une faible résistance interne.

Optimisation structurelle par compaction

Augmentation de la densité et réduction de la porosité

Le changement physique le plus immédiat induit par la presse hydraulique est la densification. Une membrane séchée contient souvent des pores microscopiques ou des vides laissés après l'évaporation des solvants.

L'application d'une pression de 2,8 MPa effondre mécaniquement ces vides. Cela transforme une structure poreuse, potentiellement fragile, en un solide cohérent et dense.

Réduction de l'épaisseur

La pression spécifique de 2,8 MPa est calibrée pour obtenir une réduction significative de l'épaisseur de la membrane, comprimant souvent le matériau de 200 µm à 100 µm.

Cette réduction raccourcit la distance physique que les ions doivent parcourir entre les électrodes. Une membrane plus fine avec des propriétés d'isolation équivalentes conduit à une densité d'énergie volumétrique plus élevée pour la cellule de batterie.

Amélioration de la résistance mécanique

Une membrane lâche et poreuse est fragile et difficile à manipuler lors de l'assemblage de la cellule.

La compaction crée un film auto-portant avec une intégrité mécanique améliorée. Cela garantit que l'électrolyte peut résister aux contraintes physiques du fonctionnement de la batterie sans se fissurer ou se délaminer.

Améliorations des performances électrochimiques

Minimisation de la résistance interfaciale

Dans un électrolyte solide « mixte », les performances dépendent de l'interaction entre deux phases : la charge céramique et la matrice polymère.

Sans pression, ces matériaux peuvent simplement être juxtaposés. La presse hydraulique les force à se rapprocher, réduisant la résistance interfaciale qui se produit généralement aux joints de grains.

Optimisation des canaux de transport d'ions

Pour qu'une batterie fonctionne, les ions (tels que les ions sodium) doivent se déplacer librement de l'anode à la cathode.

En éliminant les pores et en améliorant le contact des composants, le processus de pressage établit des canaux de transport d'ions continus et dégagés. Cela se traduit directement par une conductivité ionique plus élevée et une meilleure efficacité globale de la cellule.

Comprendre les compromis

Bien que la compaction soit nécessaire, la précision dans l'application de la pression est essentielle pour éviter les rendements décroissants ou d'endommager l'échantillon.

Les risques de sur-pressurisation

Appliquer une pression nettement supérieure à la cible (par exemple, dépasser le protocole de 2,8 MPa pour ce composite spécifique) peut être préjudiciable. Une force excessive peut écraser les particules de charge céramique ou déformer plastiquement la matrice polymère au-delà de toute récupération, coupant potentiellement les voies ioniques mêmes que vous essayez de créer.

Les risques de sous-pressurisation

Inversement, une pression insuffisante ne parvient pas à éliminer suffisamment la porosité. Cela laisse des « zones mortes » dans l'électrolyte où les ions ne peuvent pas voyager, entraînant une résistance interne élevée et de mauvaises performances à haut débit de la batterie.

Faire le bon choix pour votre objectif

Lors de l'établissement de votre protocole de fabrication de membranes, alignez vos paramètres de pressage sur vos objectifs de performance spécifiques.

- Si votre objectif principal est de maximiser la conductivité ionique : Assurez-vous que la pression est suffisante pour éliminer complètement la porosité interne et maximiser le contact de l'interface céramique-polymère.

- Si votre objectif principal est la durabilité mécanique : Privilégiez un temps de maintien de la pression qui garantit que la membrane conserve sa forme compactée sans relaxation ni fissuration après éjection.

En fin de compte, la presse hydraulique transforme un mélange lâche de produits chimiques en un composant électrochimique fonctionnel en imposant mécaniquement la connectivité requise pour le flux d'ions.

Tableau récapitulatif :

| Objectif de la compaction à 2,8 MPa | Résultat clé |

|---|---|

| Augmenter la densité et réduire la porosité | Élimine les vides internes, créant un solide cohérent et dense. |

| Optimiser le transport d'ions | Maximise le contact entre la charge céramique et le polymère, réduisant la résistance interfaciale. |

| Améliorer la résistance mécanique | Crée un film auto-portant et durable pour une manipulation et un assemblage de cellule plus faciles. |

| Améliorer les performances électrochimiques | Établit des canaux d'ions continus pour une conductivité et une efficacité de cellule plus élevées. |

Prêt à transformer votre processus de fabrication de matériaux ?

Obtenir une compaction précise est essentiel pour développer des électrolytes solides haute performance. KINTEK est spécialisé dans les presses de laboratoire, y compris les presses automatiques, isostatiques et chauffantes, conçues pour fournir le contrôle de pression précis et constant dont votre recherche a besoin.

Notre équipement vous aide à éliminer la porosité, à optimiser les interfaces et à améliorer la conductivité ionique de vos matériaux, contribuant directement à des batteries plus efficaces et plus durables.

Discutons de la manière dont nos presses de laboratoire peuvent optimiser votre protocole de fabrication de membranes. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

- Presse à granulés hydraulique manuelle de laboratoire Presse hydraulique de laboratoire

Les gens demandent aussi

- Quelles sont les applications des presses hydrauliques en laboratoire ?Accroître la précision de la préparation des échantillons et des essais

- Comment une presse hydraulique est-elle utilisée dans la préparation d'échantillons pour la spectroscopie ?Obtenir des pastilles d'échantillon précises et homogènes

- Comment une presse hydraulique de laboratoire est-elle utilisée dans la préparation des échantillons pour la spectroscopie FTIR ? Créer des pastilles transparentes pour une analyse précise

- Comment une presse hydraulique de laboratoire est-elle utilisée pour les échantillons de réseaux organiques de Tb(III) en FT-IR ? Guide expert de la préparation de pastilles

- Quels sont les avantages d'un effort physique réduit et des exigences d'espace moindres dans les mini-presses hydrauliques ? Améliorez l'efficacité et la flexibilité de votre laboratoire.