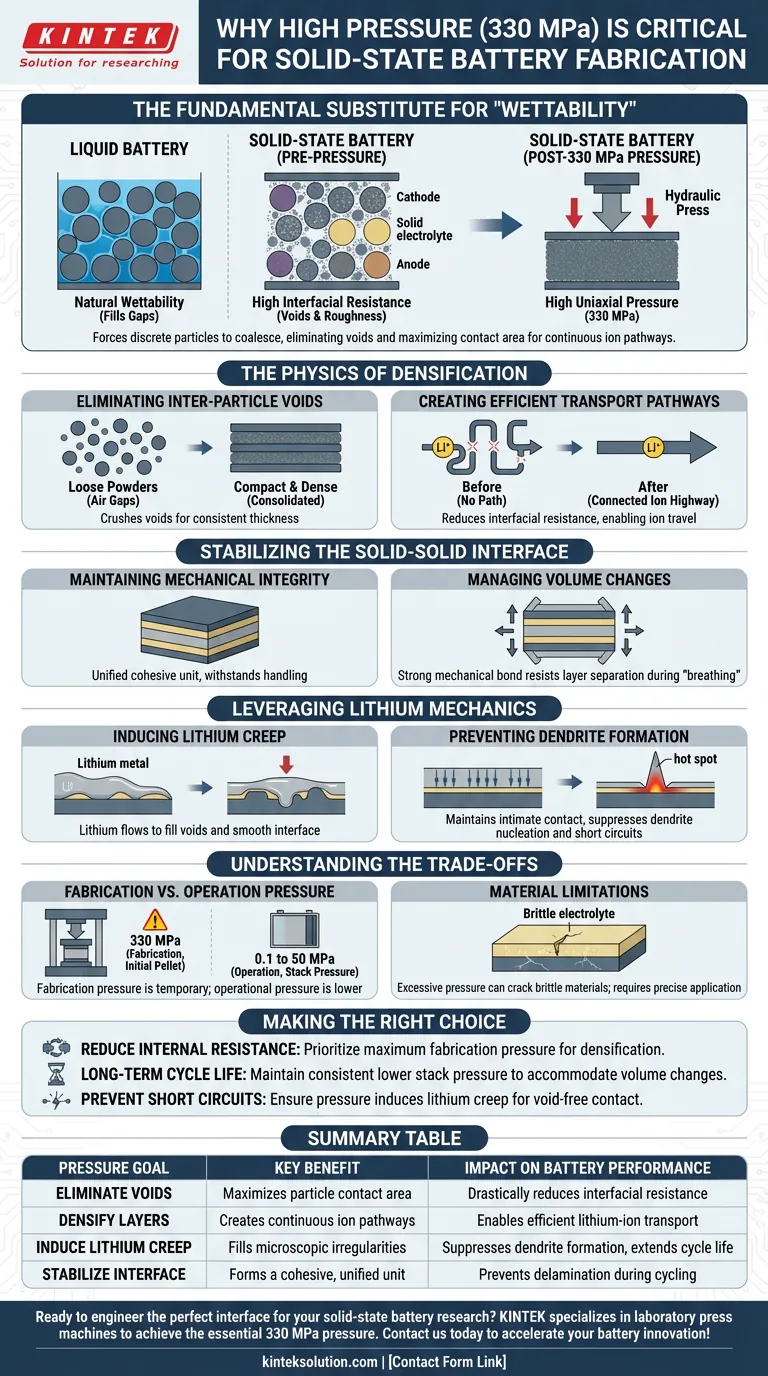

Une pression uniaxiale élevée est le substitut fondamental de la "mouillabilité" naturelle présente dans les batteries liquides. L'application de 330 MPa via une presse hydraulique lors de la fabrication force les particules de poudre discrètes de la cathode, de l'électrolyte solide et de l'anode à coalescer en une seule unité dense. Cette force mécanique extrême élimine les vides d'air microscopiques et maximise la surface de contact entre les particules, créant ainsi les voies physiques continues nécessaires au mouvement des ions lithium.

Idée clé Contrairement aux électrolytes liquides qui comblent naturellement les lacunes, les matériaux à état solide souffrent d'une résistance interfaciale élevée due à la rugosité microscopique et aux vides. Une pression élevée comble mécaniquement ces lacunes, assurant le contact solide-solide à faible impédance requis pour le fonctionnement de la batterie.

La physique de la densification

Élimination des vides interparticulaires

Dans leur état brut, les composants d'une batterie à état solide existent sous forme de poudres lâches.

Entre ces particules de poudre se trouvent d'importantes lacunes d'air (vides).

L'application de 330 MPa compacte ces couches, écrasant efficacement les vides pour former une microstructure dense d'épaisseur constante.

Création de voies de transport efficaces

Les ions lithium ne peuvent pas voyager à travers l'air ; ils nécessitent un milieu solide continu.

En densifiant le matériau, vous créez une "autoroute" connectée pour que les ions voyagent de l'anode à la cathode.

Cela réduit considérablement la résistance interfaciale, qui est souvent le principal goulot d'étranglement des performances des batteries à état solide.

Stabilisation de l'interface solide-solide

Maintien de l'intégrité mécanique

Les batteries à état solide sont des systèmes rigides.

Sans compaction suffisante, les couches de l'empilement agissent comme des composants séparés plutôt que comme un appareil unifié.

Une pression élevée moule l'échantillon en une unité cohérente capable de résister à la manipulation et aux tests sans défaillance structurelle ni délamination.

Gestion des changements de volume

Les électrodes de batterie se dilatent et se contractent pendant les cycles de charge et de décharge.

Cette "respiration" peut provoquer la séparation des couches, rompant le contact électrique établi lors de la fabrication.

La fabrication initiale à haute pression garantit que la liaison mécanique est suffisamment solide pour résister à ces forces de séparation lors des premiers cycles.

Exploiter la mécanique du lithium

Induction du fluage du lithium

Le lithium métallique est malléable.

Sous haute pression, le lithium présente un comportement de fluage, c'est-à-dire qu'il s'écoule lentement comme un liquide très visqueux.

Cela permet au lithium de combler activement les vides inter faciaux et de lisser les irrégularités à la surface de l'électrolyte.

Prévention de la formation de dendrites

Dans les configurations sans anode ou les cellules au lithium métal, les vides à l'interface peuvent entraîner des "points chauds" de densité de courant.

Ces points chauds agissent souvent comme des sites de nucléation pour les dendrites (pointes métalliques qui court-circuitent la batterie).

En maintenant un contact intime grâce à la pression, la distribution du courant reste uniforme, supprimant la pénétration des dendrites et prolongeant la durée de vie.

Comprendre les compromis

Pression de fabrication vs. pression de fonctionnement

Il est essentiel de distinguer la pression de fabrication de la pression de fonctionnement de l'empilement.

Bien que 330 MPa soit utilisé pour créer la pastille initiale en laboratoire, le maintien d'une pression aussi élevée pendant le fonctionnement réel de la batterie est irréalisable pour les applications commerciales en raison du boîtier en acier lourd requis.

Limites des matériaux

Bien que la pression améliore le contact, une pression excessive sur des électrolytes solides fragiles (comme certaines céramiques) peut induire des fissures.

De plus, si la pression n'est pas appliquée de manière uniaxiale et précise, elle peut entraîner des défauts tels qu'une épaisseur inégale ou un débordement sur les bords du moule.

Faire le bon choix pour votre objectif

Pour appliquer cela à votre processus de recherche ou de fabrication spécifique, considérez votre objectif principal :

- Si votre objectif principal est de réduire la résistance interne : Privilégiez la maximisation de la pression de fabrication pour densifier la couche d'électrolyte et minimiser l'espace vide à l'interface de la cathode.

- Si votre objectif principal est la durée de vie en cycle à long terme : Concentrez-vous sur le maintien d'une "pression d'empilement" constante et plus faible (par exemple, 0,1 à 50 MPa) pendant les tests pour tenir compte de l'expansion volumique sans fissurer l'électrolyte.

- Si votre objectif principal est d'empêcher les courts-circuits : Assurez-vous que la pression appliquée est suffisante pour induire le fluage du lithium, garantissant un contact sans vide qui supprime la nucléation des dendrites.

Le succès de la fabrication à état solide repose sur l'utilisation de la pression non seulement pour compresser, mais aussi pour ingénierer l'interface au niveau microscopique.

Tableau récapitulatif :

| Objectif de pression | Bénéfice clé | Impact sur les performances de la batterie |

|---|---|---|

| Éliminer les vides | Maximise la surface de contact des particules | Réduit considérablement la résistance interfaciale |

| Densifier les couches | Crée des voies ioniques continues | Permet un transport efficace des ions lithium |

| Induire le fluage du lithium | Comble les irrégularités microscopiques | Supprime la formation de dendrites, prolonge la durée de vie |

| Stabiliser l'interface | Forme une unité cohérente et unifiée | Empêche la délamination pendant le cyclage |

Prêt à concevoir l'interface parfaite pour votre recherche sur les batteries à état solide ?

L'application précise d'une pression uniaxiale élevée est essentielle pour fabriquer des pastilles de batterie denses et haute performance. KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour répondre aux exigences rigoureuses de la recherche et du développement de batteries.

Notre équipement vous aide à atteindre la pression essentielle de 330 MPa requise pour éliminer les vides, réduire la résistance et créer des voies ioniques efficaces, garantissant ainsi que vos batteries à état solide offrent des performances et une longévité supérieures.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les presses de laboratoire KINTEK peuvent accélérer votre innovation en matière de batteries !

Guide Visuel

Produits associés

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse à granulés hydraulique manuelle de laboratoire Presse hydraulique de laboratoire

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

Les gens demandent aussi

- Comment nettoyer et entretenir une presse hydraulique manuelle à pastilles ? Assurer des résultats précis et une longue durée de vie

- Comment faire fonctionner une presse à pastilles hydraulique manuelle ? Maîtrisez la préparation précise des échantillons pour une analyse exacte

- Pourquoi une pression précise de 98 MPa est-elle appliquée par une presse hydraulique de laboratoire ? Pour assurer une densification optimale des matériaux de batteries à état solide

- Quel est le rôle d'une presse hydraulique de laboratoire dans la préparation d'électrolytes pour batteries à état solide ? Obtenez une densification et des performances supérieures

- Quels sont les avantages de l'utilisation d'une presse hydraulique pour la production de pastilles ? Obtenez des échantillons uniformes et de haute qualité