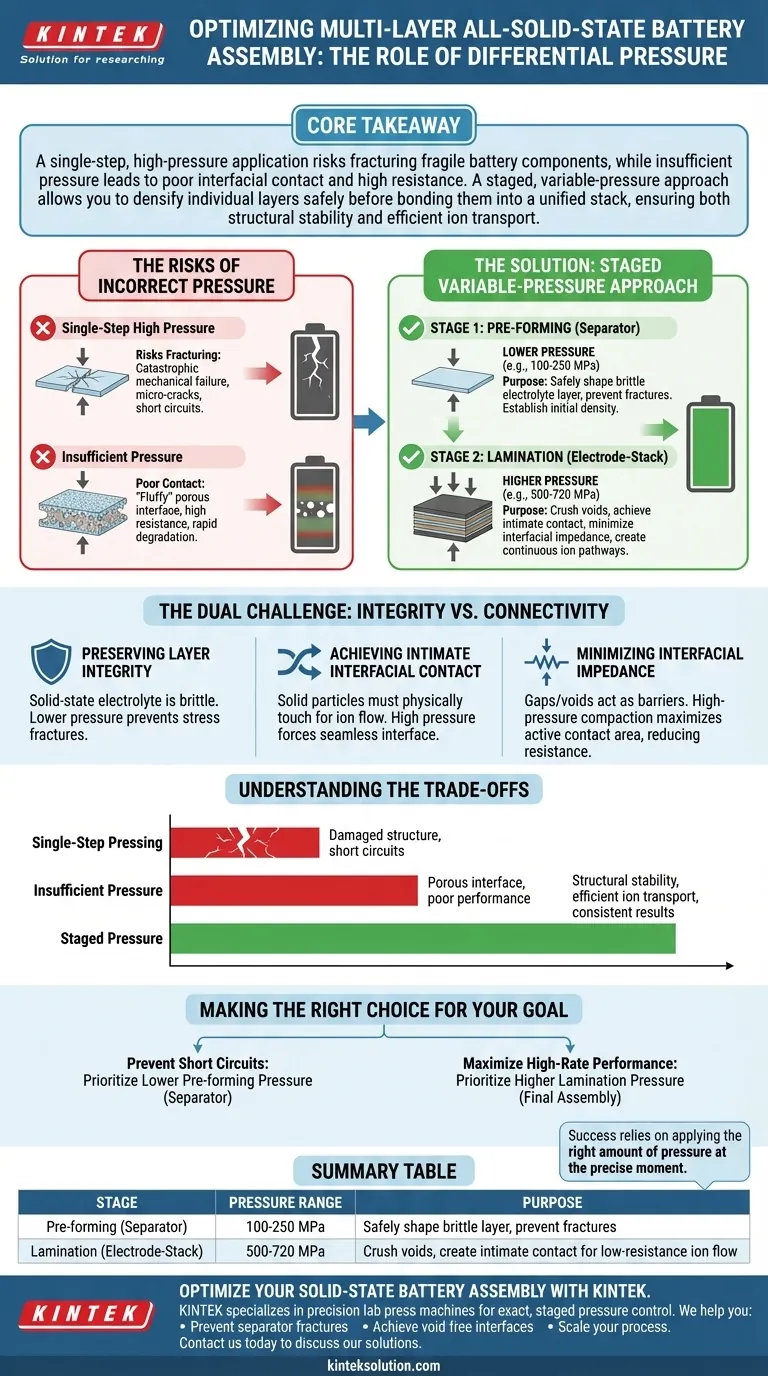

L'application d'une pression différentielle lors de l'assemblage des batteries tout solides multicouches est une stratégie de fabrication critique conçue pour équilibrer l'intégrité mécanique et l'efficacité électrochimique. En appliquant une pression plus faible pour préformer les couches sensibles (comme le séparateur) et une pression plus élevée pour laminer les couches d'électrodes, les fabricants évitent d'endommager les matériaux tout en assurant le contact intime et sans vide nécessaire à une conduction ionique optimale.

Point essentiel Une application de haute pression en une seule étape risque de fracturer les composants fragiles de la batterie, tandis qu'une pression insuffisante entraîne un mauvais contact interfaciale et une résistance élevée. Une approche par étapes, avec une pression variable, vous permet de densifier chaque couche en toute sécurité avant de les assembler en un empilement unifié, garantissant ainsi la stabilité structurelle et un transport ionique efficace.

Le double défi : Intégrité contre Connectivité

Pour comprendre pourquoi une pression variable est nécessaire, il faut aller au-delà de l'assemblage simple. Vous résolvez simultanément deux problèmes contradictoires : protéger les matériaux fragiles et forcer les particules solides à se comporter comme un milieu continu.

Préservation de l'intégrité des couches

L'électrolyte solide (séparateur) est souvent une couche rigide et cassante.

Si vous soumettez cette couche à une pression maximale immédiatement lors de l'empilement initial, vous risquez une défaillance mécanique catastrophique.

En utilisant une pression de préformage plus faible (par exemple, 100 MPa à 250 MPa), vous établissez la forme et la densité initiale du séparateur sans introduire de fractures de contrainte.

Obtention d'un contact interfaciale intime

Une fois le séparateur formé en toute sécurité, la priorité passe à la conductivité.

Les batteries solides reposent sur un "contact intime", ce qui signifie que les particules solides de l'électrode et de l'électrolyte doivent être en contact physique pour permettre le passage des ions lithium.

Une pression nettement plus élevée (par exemple, 500 MPa à 720 MPa) est appliquée lors de l'étape de laminage pour écraser les vides et forcer ces couches distinctes à former une interface sans couture.

Minimisation de l'impédance interfaciale

L'objectif ultime de l'étape de laminage à haute pression est de réduire la résistance électrique.

Les espaces ou les vides entre la cathode et l'électrolyte agissent comme des barrières au flux d'ions, réduisant considérablement les performances de la batterie.

Le compactage à haute pression maximise la surface de contact active, créant des voies de transport d'ions continues qui imitent l'efficacité des électrolytes liquides.

Comprendre les compromis

Bien que la pression par étapes soit supérieure, elle introduit une complexité qui doit être gérée avec soin.

Le risque de pressage en une seule étape

Tenter de gagner du temps en utilisant une seule étape de haute pression est un piège de fabrication courant.

Cette approche "monolithique" endommage fréquemment la structure interne, provoquant des micro-fissures dans l'électrolyte qui peuvent entraîner des courts-circuits.

De plus, le pressage simultané de matériaux ayant des limites d'élasticité différentes peut entraîner une densification inégale et un gauchissement.

La conséquence d'une pression insuffisante

Inversement, être trop prudent dans l'application de la pression entraîne une interface "fluffy" ou poreuse.

Si la pression de laminage est trop faible, l'interface solide-solide reste faible, ce qui entraîne une résistance interfaciale élevée.

Cela se traduit par une faible utilisation de la capacité et une dégradation rapide, car les ions ne peuvent pas traverser efficacement la frontière entre l'électrode et l'électrolyte.

Faire le bon choix pour votre objectif

Les pressions spécifiques que vous choisirez dépendront de votre chimie de matériaux et de vos objectifs de performance, mais le principe de l'application par étapes reste constant.

- Si votre objectif principal est d'éviter les courts-circuits : Privilégiez une pression de préformage plus faible et douce pour la couche de séparateur afin de garantir qu'aucune micro-fissure ne soit introduite avant le laminage.

- Si votre objectif principal est de maximiser les performances à haut débit : Privilégiez une pression de laminage plus élevée lors de l'étape d'assemblage finale pour minimiser les vides et réduire l'impédance interfaciale.

Le succès de l'assemblage de batteries solides ne dépend pas seulement de la quantité de pression appliquée, mais de l'application de la bonne quantité au moment précis où le matériau est prêt à la recevoir.

Tableau récapitulatif :

| Étape | Plage de pression | Objectif |

|---|---|---|

| Préformage (Séparateur) | 100-250 MPa | Former en toute sécurité la couche d'électrolyte cassante, éviter les fractures |

| Laminage (Empilement d'électrodes) | 500-720 MPa | Écraser les vides, créer un contact intime pour un flux d'ions à faible résistance |

Optimisez l'assemblage de vos batteries solides avec KINTEK

Vous rencontrez des problèmes de résistance interfaciale ou de défaillance matérielle dans vos prototypes de batteries multicouches ? KINTEK est spécialisé dans les presses de laboratoire de précision, y compris les presses automatiques, isostatiques et chauffantes, conçues pour offrir le contrôle de pression par étapes exact et précis requis pour la R&D et la production fiables de batteries solides.

Nous vous aidons à :

- Prévenir les fractures du séparateur grâce à des pressions de préformage douces et précises

- Obtenir des interfaces sans vide et une impédance minimale grâce au laminage à haute pression

- Adapter votre processus de la recherche à la production pilote avec des résultats constants et reproductibles

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de presses de laboratoire peuvent améliorer les performances et le rendement de vos batteries. Construisons ensemble un avenir énergétique plus efficace.

Contactez-nous via notre formulaire de contact

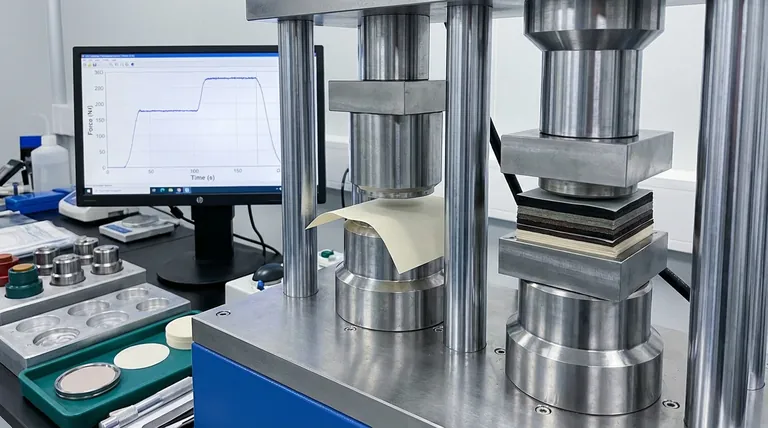

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse à granuler hydraulique et électrique de laboratoire

- Presse à granulés hydraulique manuelle de laboratoire Presse hydraulique de laboratoire

Les gens demandent aussi

- Pourquoi est-il nécessaire d'utiliser une presse hydraulique de laboratoire pour la pastillation ? Optimiser la conductivité des cathodes composites

- Pourquoi une presse hydraulique de laboratoire est-elle nécessaire pour les échantillons de test électrochimiques ? Assurer la précision des données et la planéité

- Quels sont les avantages de l'utilisation d'une presse hydraulique de laboratoire pour les échantillons de catalyseurs ? Améliorer la précision des données XRD/FTIR

- Quel est le rôle d'une presse hydraulique de laboratoire dans la préparation des pastilles LLZTO@LPO ? Atteindre une conductivité ionique élevée

- Quel est le rôle d'une presse hydraulique de laboratoire dans la caractérisation FTIR des nanoparticules d'argent ?