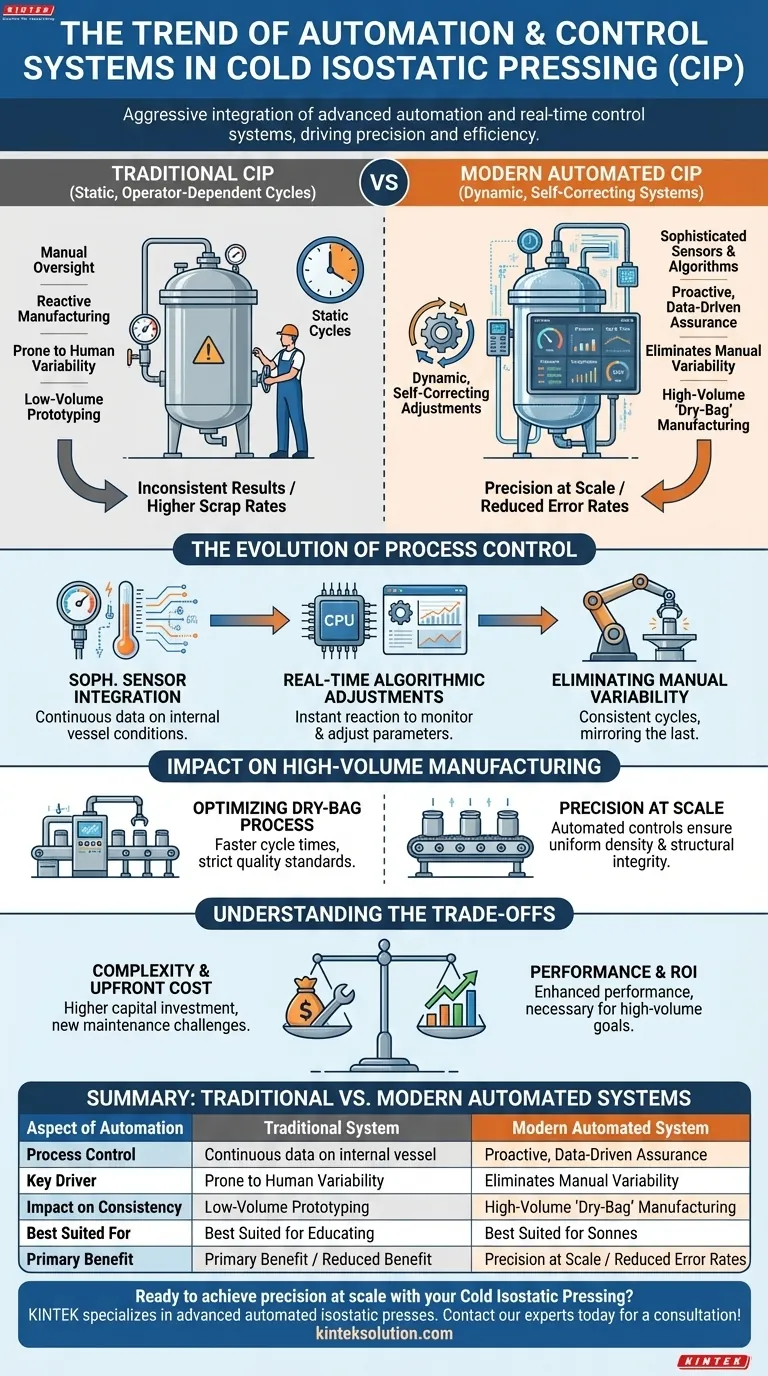

La tendance déterminante dans la technologie de Pressage Isostatique à Froid (CIP) est l'intégration agressive de systèmes avancés d'automatisation et de contrôle en temps réel. Ce changement est le plus visible dans les processus "sac sec" à grand volume, où des algorithmes et des capteurs sophistiqués remplacent la supervision manuelle pour améliorer la précision et l'efficacité.

À mesure que la technologie CIP mûrit, l'industrie passe de cycles statiques dépendants de l'opérateur à des systèmes dynamiques et auto-correcteurs. En exploitant les données en temps réel pour contrôler la pression et la température, les fabricants réduisent considérablement les taux d'erreur et l'intervention manuelle.

L'évolution du contrôle des processus

Intégration sophistiquée des capteurs

Le paysage moderne du CIP se caractérise par le déploiement de dispositifs de surveillance très sensibles. Ces capteurs avancés fournissent un flux continu de données concernant les conditions internes de la cuve sous pression.

Ajustements algorithmiques en temps réel

La collecte de données est maintenant associée à des algorithmes de contrôle capables de réactions instantanées. Ces systèmes surveillent les paramètres critiques, notamment la pression et la température, et ajustent automatiquement les réglages en temps réel pour maintenir des conditions optimales.

Élimination de la variabilité manuelle

L'objectif principal de ces systèmes de contrôle est la réduction de l'intervention manuelle. En automatisant les ajustements, les fabricants garantissent que chaque cycle est identique au précédent, éliminant ainsi les incohérences inhérentes à l'opération humaine.

Impact sur la fabrication à grand volume

Optimisation du processus "sac sec"

Cette tendance a le plus grand impact sur le processus "sac sec", conçu pour la production à grand volume. L'automatisation permet à cette méthode d'atteindre des temps de cycle plus rapides tout en maintenant des normes de qualité strictes.

Précision à grande échelle

Pour la production de masse, de légers écarts de pression peuvent entraîner des taux de rebut importants. Les contrôles automatisés garantissent la précision, assurant une densité et une intégrité structurelle uniformes sur des milliers de pièces.

Comprendre les compromis

Complexité et coût initial

Bien que l'automatisation améliore les performances, elle augmente la barrière d'entrée initiale. La mise en œuvre de capteurs avancés et de logiques de contrôle nécessite un investissement en capital plus élevé par rapport aux systèmes traditionnels à commande manuelle.

Maintenance et expertise technique

Le passage au contrôle numérique introduit de nouveaux défis de maintenance. Les installations doivent s'assurer qu'elles disposent de l'expertise technique nécessaire pour dépanner des boucles de capteurs et des algorithmes logiciels complexes, plutôt que de simples composants mécaniques.

Faire le bon choix pour vos objectifs

Décider d'investir ou non dans ces systèmes avancés dépend en grande partie de votre échelle de production et de votre tolérance à la variabilité.

- Si votre objectif principal est la cohérence à grand volume : Privilégiez les systèmes "sac sec" avec des contrôles algorithmiques intégrés pour minimiser le temps de cycle et éliminer les erreurs humaines.

- Si votre objectif principal est le prototypage personnalisé à faible volume : Évaluez si le coût élevé de l'automatisation avancée offre un retour sur investissement nécessaire, ou si la précision manuelle est suffisante pour votre débit.

Adopter cette tendance permet une transition de la fabrication réactive à une assurance de processus proactive et pilotée par les données.

Tableau récapitulatif :

| Aspect de l'automatisation | Système traditionnel | Système automatisé moderne |

|---|---|---|

| Contrôle des processus | Cycles statiques, dépendants de l'opérateur | Ajustements dynamiques, auto-correcteurs, en temps réel |

| Moteur clé | Supervision manuelle | Algorithmes et capteurs sophistiqués |

| Impact sur la cohérence | Sujet à la variabilité humaine | Répétabilité et uniformité élevées |

| Le mieux adapté pour | Prototypage à faible volume | Fabrication "sac sec" à grand volume |

| Avantage principal | Coût initial plus faible | Précision à grande échelle, taux d'erreur réduits |

Prêt à atteindre la précision à grande échelle avec votre Pressage Isostatique à Froid ?

Chez KINTEK, nous sommes spécialisés dans les machines de laboratoire avancées, y compris les presses isostatiques automatisées conçues pour une cohérence à grand volume. Nos systèmes intègrent les capteurs sophistiqués et la logique de contrôle décrits ci-dessus, vous aidant à éliminer la variabilité manuelle et à réduire les taux de rebut.

Discutons de la manière dont nos solutions CIP automatisées peuvent améliorer l'efficacité et la qualité dans votre laboratoire ou votre ligne de production.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

Les gens demandent aussi

- Quelle est la procédure standard pour le pressage isostatique à froid (CIP) ? Maîtriser la densité uniforme des matériaux

- Quels sont les exemples d'applications du pressage isostatique à froid ?Améliorez les performances de vos matériaux grâce à un compactage uniforme

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure

- Quelles sont les spécifications standard des systèmes de pressage isostatique à froid pour la production ? Optimisez votre processus de compaction de matériaux

- Quels sont les avantages d'une densité uniforme et d'une intégrité structurelle dans le NEP ?Obtenir des performances et une fiabilité supérieures