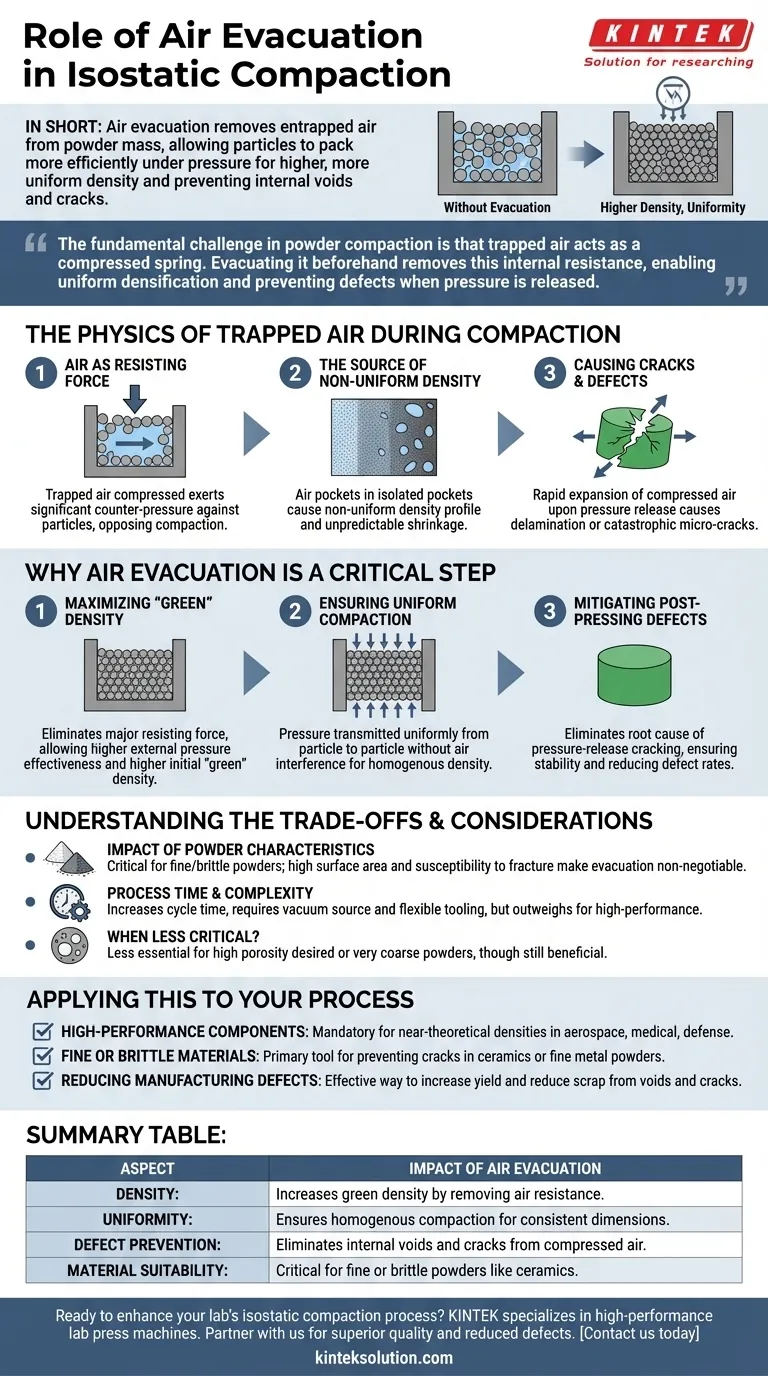

En bref, l'évacuation de l'air est une étape préliminaire cruciale dans le compactage isostatique qui élimine l'air emprisonné de la masse de poudre. Cela permet aux particules de poudre de s'assembler plus efficacement sous pression, ce qui donne un composant final avec une densité significativement plus élevée et plus uniforme. L'élimination de l'air est essentielle pour prévenir les vides internes et les fissures qui compromettent l'intégrité structurelle de la pièce.

Le défi fondamental du compactage de poudre est que l'air emprisonné agit comme un ressort comprimé. L'évacuer au préalable élimine cette résistance interne, permettant une densification uniforme et prévenant les défauts lorsque la pression est relâchée.

La physique de l'air emprisonné pendant le compactage

Pour comprendre l'importance de l'évacuation, nous devons d'abord considérer ce qui arrive à l'air qui reste dans la poudre lorsque la pression est appliquée.

L'air comme force résistante

Sous les pressions immenses du pressage isostatique, tout air emprisonné est comprimé conformément aux lois des gaz. Cet air fortement comprimé exerce une contre-pression significative contre les particules de poudre environnantes.

Cette pression interne s'oppose directement à la force de compactage externe, empêchant efficacement la poudre d'atteindre sa densité maximale possible.

La source de densité non uniforme

L'air ne se distribue pas uniformément dans une masse de poudre. Il est emprisonné dans des poches aléatoires et isolées entre les particules.

Pendant le pressage, les zones avec plus d'air emprisonné seront moins denses que les zones avec moins d'air. Cela crée un profil de densité non uniforme dans le composant, ce qui peut entraîner un retrait imprévisible pendant le frittage ultérieur et introduit des contraintes internes.

Causes de fissures et de défauts

L'effet le plus dommageable se produit lorsque la pression isostatique externe est relâchée. Les poches d'air hautement comprimé se dilatent violemment.

Cette expansion rapide peut facilement provoquer un délaminage (séparation des couches) ou des micro-fissures internes catastrophiques dans la pièce fragile pré-frittée, également appelée compact "vert".

Pourquoi l'évacuation de l'air est une étape critique

En éliminant l'air avant de sceller le moule, vous modifiez fondamentalement la dynamique de compactage pour le mieux.

Maximisation de la densité "verte"

L'air étant éliminé, la seule force majeure résistant au compactage est le frottement entre les particules de poudre elles-mêmes.

Cela permet à la pression isostatique externe d'être beaucoup plus efficace, poussant les particules dans un arrangement plus serré et atteignant une densité initiale ou "verte" plus élevée. Une densité verte plus élevée est un prédicteur direct de meilleures propriétés de la pièce finale.

Assurer un compactage uniforme

Dans le vide, la pression isostatique est transmise uniformément de particule à particule sans interférence des poches d'air.

Cela se traduit par un profil de densité homogène, essentiel pour obtenir des dimensions et des propriétés mécaniques cohérentes et prévisibles après l'étape de frittage final.

Atténuation des défauts post-pressage

L'évacuation élimine directement la cause profonde de la fissuration due au relâchement de pression. Sans air comprimé à dilater, le compact vert reste stable et intact lorsqu'il est retiré de la presse.

Cette étape unique réduit drastiquement les taux de défauts et améliore le rendement de fabrication, en particulier pour les formes complexes.

Comprendre les compromis et les considérations

Bien que très bénéfique, la mise en œuvre de l'évacuation de l'air est une décision de processus délibérée avec ses propres exigences.

L'impact des caractéristiques de la poudre

Le besoin d'évacuation est le plus aigu pour les poudres fines ou fragiles. Les poudres fines ont une plus grande surface et des espaces interstitiels plus petits, ce qui les rend exceptionnellement sujettes à l'emprisonnement d'air.

Les matériaux fragiles comme les céramiques sont très sensibles à la fracture due à l'expansion de tout air emprisonné, faisant de l'évacuation une étape non négociable pour produire des composants céramiques fiables.

Temps de processus et complexité

L'ajout d'une étape de vide augmente le temps de cycle global pour chaque pièce. Cela nécessite également une source de vide et un outillage flexible (moules) qui peuvent être correctement scellés.

Cela représente un compromis entre une qualité de pièce supérieure et un débit plus élevé. Pour les applications haute performance, l'amélioration de la qualité l'emporte largement sur le temps de processus supplémentaire.

Quand est-ce moins critique ?

Pour les pièces où une porosité élevée est le résultat souhaité ou lors de l'utilisation de poudres très grossières et fluides, un vide profond peut être moins essentiel. Dans ces cas, l'air peut s'échapper plus facilement des vides plus grands entre les particules. Cependant, un certain niveau d'évacuation est presque toujours bénéfique.

Application à votre processus

Votre approche de l'évacuation de l'air doit être guidée par les exigences spécifiques de votre composant final.

- Si votre objectif principal est la fabrication de composants haute performance : L'évacuation de l'air est obligatoire pour atteindre les densités quasi théoriques et la structure interne impeccable requises pour les applications aérospatiales, médicales ou de défense.

- Si votre objectif principal est de travailler avec des matériaux fins ou fragiles : L'évacuation est votre principal outil pour prévenir les fissures et assurer l'intégrité structurelle des pièces fabriquées à partir de céramiques ou de poudres métalliques fines.

- Si votre objectif principal est de réduire les défauts de fabrication : La mise en œuvre ou l'optimisation de votre processus de vide est l'un des moyens les plus efficaces d'augmenter le rendement et de réduire les rebuts liés aux vides internes et aux fissures.

En fin de compte, maîtriser l'évacuation de l'air est fondamental pour contrôler la qualité et l'intégrité de vos composants pressés isostatiquement.

Tableau récapitulatif :

| Aspect | Impact de l'évacuation de l'air |

|---|---|

| Densité | Augmente la densité verte en éliminant la résistance de l'air, ce qui conduit à des pièces finales plus solides. |

| Uniformité | Assure un compactage homogène pour des dimensions et des propriétés mécaniques cohérentes. |

| Prévention des défauts | Élimine les vides internes et les fissures causés par l'expansion de l'air comprimé. |

| Adéquation des matériaux | Essentiel pour les poudres fines ou fragiles comme les céramiques afin d'éviter les fractures. |

Prêt à améliorer le processus de compactage isostatique de votre laboratoire ? KINTEK est spécialisé dans les presses de laboratoire haute performance, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour répondre aux exigences rigoureuses des laboratoires. En partenariat avec nous, vous obtiendrez une qualité de pièce supérieure, réduirez les défauts et augmenterez le rendement pour des matériaux comme les céramiques et les poudres métalliques fines. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre flux de travail et fournir des résultats fiables !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) ? Obtenir des cristaux van der Waals 2D homogènes

- Quelle est la fonction principale d'une presse isostatique à froid ? Améliorer la luminescence dans la synthèse des terres rares

- Quelles sont les fonctions spécifiques d'une presse hydraulique de laboratoire et d'une CIP ? Optimiser la préparation des nanoparticules de zircone

- Quels sont les avantages de l'utilisation de la presse isostatique à froid (CIP) pour les électrolytes en zircone ? Atteindre des performances élevées

- Quels sont les avantages de l'utilisation du pressage isostatique à froid (CIP) pour la formation de pastilles ? Amélioration de la densité et du contrôle de la forme