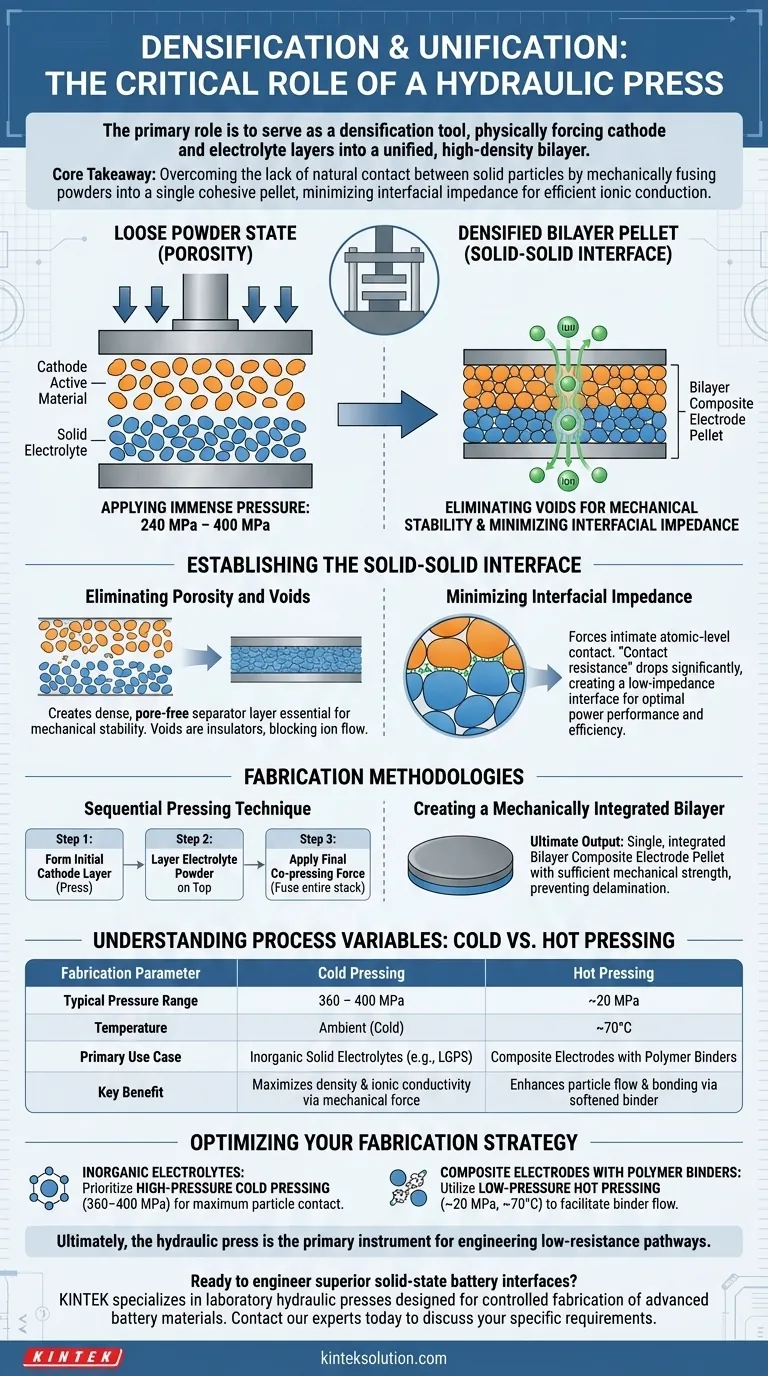

Le rôle principal d'une presse hydraulique dans la fabrication des batteries tout état solide est de servir d'outil de densification critique qui force physiquement les couches de cathode et d'électrolyte en une double couche unifiée et à haute densité. En appliquant une pression immense — généralement entre 240 MPa et 400 MPa — la presse élimine les vides microscopiques entre les particules, assurant le contact intime solide-solide requis pour une conduction ionique efficace.

Point clé à retenir Dans la fabrication des batteries tout état solide, le défi fondamental est de surmonter le manque de contact naturel entre les particules solides. La presse hydraulique résout ce problème en fusionnant mécaniquement les poudres de cathode et d'électrolyte en une seule pastille cohérente, minimisant ainsi l'impédance interfaciale et créant une voie viable pour le transport des ions lithium.

Établir l'interface solide-solide

Éliminer la porosité et les vides

La fonction la plus immédiate de la presse hydraulique est la réduction de l'espace vide. À l'état de poudre libre, le matériau actif de la cathode et l'électrolyte solide contiennent des espaces d'air importants.

En appliquant une haute pression (souvent supérieure à 360 MPa), la presse écrase ces particules ensemble. Cela crée une couche séparatrice dense et sans pores, essentielle à la stabilité mécanique. Sans cette densification, les vides agissent comme des isolants, bloquant le flux d'ions et rendant la batterie inefficace.

Minimiser l'impédance interfaciale

Pour qu'une batterie tout état solide fonctionne, les ions lithium doivent se déplacer librement entre la cathode et l'électrolyte. Cela nécessite un contact intime au niveau atomique entre les deux matériaux.

La presse hydraulique force les matériaux à une proximité telle que la « résistance de contact » à l'interface diminue considérablement. Cela crée une interface solide-solide à faible impédance, qui est le principal facteur déterminant les performances de puissance et l'efficacité de la batterie.

Méthodologies de fabrication

La technique de pressage séquentiel

Une stratégie de fabrication courante implique un processus « séquentiel » en plusieurs étapes. Premièrement, la presse est utilisée pour former la couche de cathode initiale.

Ensuite, la poudre d'électrolyte est superposée sur la cathode préformée. La presse hydraulique applique alors la force finale de « co-pressage » à l'ensemble de l'empilement. Cette méthode garantit que l'électrolyte ne se contente pas de reposer sur la cathode, mais fusionne physiquement avec elle.

Créer une double couche mécaniquement intégrée

Le résultat final de la presse hydraulique est un composant unique et intégré, souvent appelé pastille d'électrode composite bicouche.

Cette pastille doit avoir une résistance mécanique suffisante pour être manipulée sans s'effriter. La pression garantit que les deux couches sont solidement liées, empêchant la délamination pendant le fonctionnement ou l'assemblage de la batterie.

Comprendre les variables du processus : Pressage à froid vs. à chaud

Pressage à froid pour une densité maximale

La plupart des procédures standard utilisent le pressage à froid, qui repose uniquement sur une force mécanique élevée pour atteindre la densité.

Les références indiquent que des pressions comprises entre 360 MPa et 400 MPa sont standard pour cette méthode. Cette approche est idéale pour écraser les poudres d'électrolytes solides inorganiques (comme le LGPS ou le LPSCl) en une structure dense sans altérer leur structure chimique par la chaleur.

Pressage à chaud pour le flux assisté par liant

Lorsque la structure composite comprend des liants polymères, le pressage à chaud devient une stratégie alternative précieuse.

Cela implique des pressions beaucoup plus faibles (environ 20 MPa) combinées à une chaleur modérée (typiquement ~70°C). La chaleur ramollit le liant polymère, permettant aux particules de se réorganiser et de « s'écouler » dans une structure uniforme. Cela améliore la résistance mécanique et les voies ioniques sans nécessiter les forces extrêmes du pressage à froid.

Optimiser votre stratégie de fabrication

Pour obtenir les meilleurs résultats pour votre architecture de batterie spécifique, vous devez adapter les paramètres de pressage à votre composition matérielle.

- Si votre objectif principal est de maximiser la conductivité ionique dans les électrolytes inorganiques : Privilégiez le pressage à froid à haute pression (360–400 MPa) pour éliminer mécaniquement tous les vides et maximiser le contact particule-particule.

- Si votre objectif principal est de traiter des électrodes composites avec des liants polymères : Utilisez le pressage à chaud à des pressions plus faibles (environ 20 MPa) pour faciliter le flux du liant et la réorganisation des particules sans écraser la microstructure.

En fin de compte, la presse hydraulique n'est pas seulement un outil de mise en forme ; c'est l'instrument principal pour concevoir les voies à faible résistance qui permettent à une batterie tout état solide de fonctionner.

Tableau récapitulatif :

| Paramètre de fabrication | Pressage à froid | Pressage à chaud |

|---|---|---|

| Plage de pression typique | 360 - 400 MPa | ~20 MPa |

| Température | Ambiante (Froid) | ~70°C |

| Cas d'utilisation principal | Électrolytes solides inorganiques (par ex. LGPS) | Électrodes composites avec liants polymères |

| Avantage clé | Maximise la densité et la conductivité ionique par force mécanique | Améliore le flux et la liaison des particules par ramollissement du liant |

Prêt à concevoir des interfaces de batteries tout état solide supérieures ?

L'application précise de la pression est essentielle pour créer les doubles couches à haute densité et à faible impédance dont votre recherche a besoin. KINTEK est spécialisé dans les presses hydrauliques de laboratoire — y compris les modèles automatiques, isostatiques et chauffés — conçus spécifiquement pour la fabrication contrôlée de matériaux de batterie avancés.

Nos presses offrent la fiabilité et la précision dont vous avez besoin pour éliminer les vides et obtenir le contact intime solide-solide essentiel à une conduction ionique efficace. Laissez-nous vous aider à optimiser votre stratégie de pressage pour accélérer le développement de votre batterie.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir la presse de laboratoire idéale pour vos besoins de fabrication de batteries tout état solide.

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse à granulés hydraulique manuelle de laboratoire Presse hydraulique de laboratoire

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

Les gens demandent aussi

- Quelle est l'importance du contrôle de la pression uniaxiale pour les pastilles d'électrolyte solide à base de bismuth ? Améliorer la précision du laboratoire

- Quel est le rôle d'une presse hydraulique de laboratoire dans la caractérisation FTIR des nanoparticules d'argent ?

- Quels sont les avantages de l'utilisation d'une presse hydraulique de laboratoire pour les échantillons de catalyseurs ? Améliorer la précision des données XRD/FTIR

- Pourquoi est-il nécessaire d'utiliser une presse hydraulique de laboratoire pour la pastillation ? Optimiser la conductivité des cathodes composites

- Quel est le rôle d'une presse hydraulique de laboratoire dans la préparation des pastilles LLZTO@LPO ? Atteindre une conductivité ionique élevée