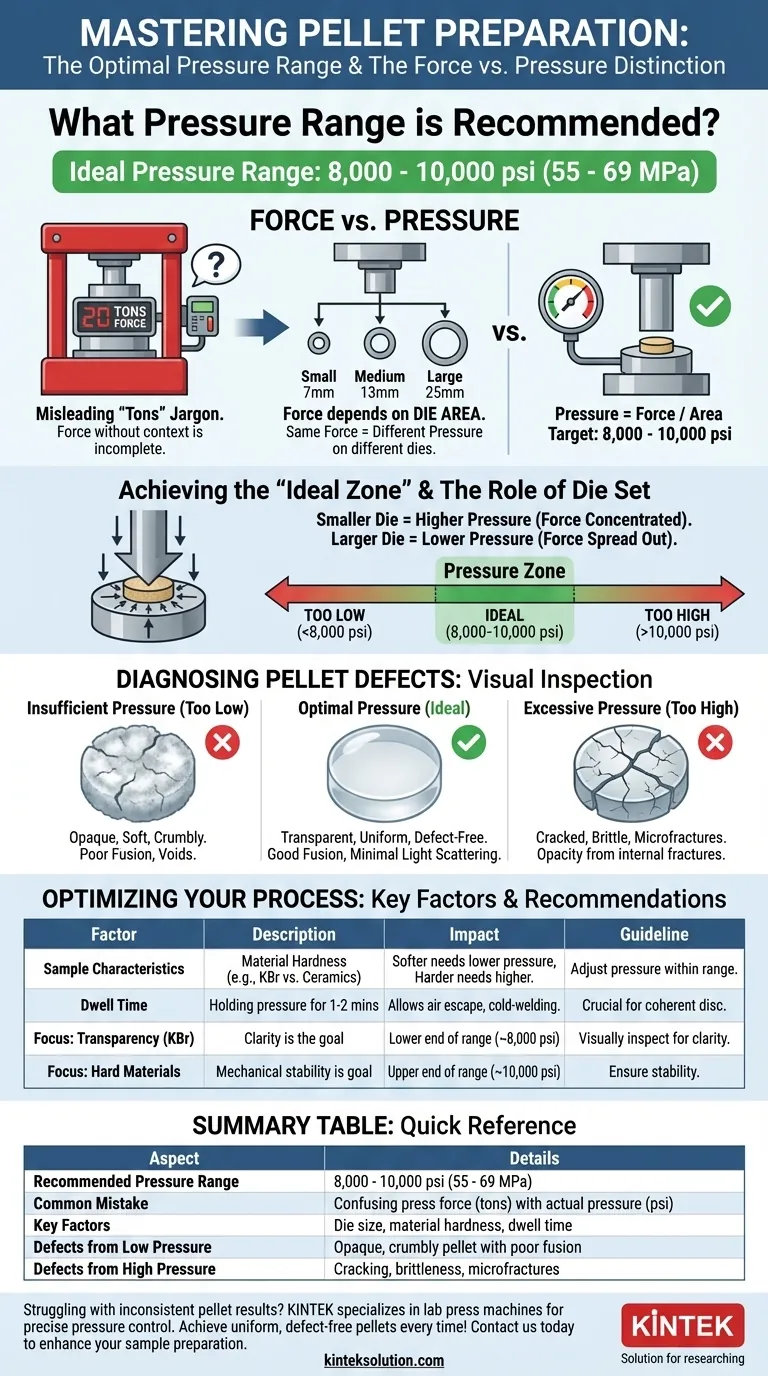

La pression idéale pour la préparation des pastilles est un sujet nuancé où le jargon de laboratoire courant peut être trompeur. Bien que de nombreux protocoles citent une force de pressage de 15 à 20 tonnes, la valeur scientifiquement critique est la pression réelle (force par unité de surface) exercée sur l'échantillon, qui se situe généralement entre 8 000 et 10 000 psi (55-69 MPa). Atteindre cette pression correcte est essentiel pour créer une pastille uniforme et sans défaut, adaptée à l'analyse.

Le point de défaillance le plus courant dans la préparation des pastilles est de confondre la force appliquée par la presse (mesurée en tonnes) avec la pression réelle subie par l'échantillon (mesurée en psi ou MPa). La pression idéale est constante, mais la force nécessaire pour l'atteindre varie considérablement en fonction de la taille de votre matrice.

Force contre Pression : La Distinction Critique

Comprendre la différence entre la force que vous appliquez et la pression que subit votre échantillon est la clé pour créer des pastilles reproductibles et de haute qualité.

Pourquoi les « Tonnes » Peuvent Être Trompeuses

Les presses hydrauliques sont évaluées et affichent leur sortie en unités de force, comme les tonnes. Cependant, citer une valeur de force sans contexte est incomplet. Une force de 10 tonnes produira des résultats très différents sur une petite matrice de 7 mm par rapport à une grande matrice de 25 mm.

C'est pourquoi des conseils génériques comme « utiliser 15 à 20 tonnes » peuvent entraîner de mauvais résultats, car ils ignorent la variable la plus importante : la surface de la matrice.

Le Rôle de l'Ensemble de Matrices

La pression réelle subie par votre échantillon est la force appliquée répartie sur la surface du piston de la matrice. La relation est simple :

Pression = Force / Surface

Une matrice plus petite concentre la même force sur une zone plus petite, ce qui entraîne une pression beaucoup plus élevée. Inversement, une matrice plus grande répartit cette force, entraînant une pression plus faible.

La Zone de Pression Cible

Pour la plupart des pastilles analytiques courantes, telles que les pastilles de KBr pour la spectroscopie FTIR, la pression cible est de 8 000 à 10 000 psi (55-69 MPa).

Appliquer une pression dans cette plage encourage les particules de l'échantillon en poudre à se déformer, à fusionner et à former un disque solide et semi-transparent avec une diffusion minimale de la lumière.

Identification des Défauts de la Pastille

L'inspection visuelle de la pastille est le meilleur moyen de diagnostiquer si vous avez appliqué la pression correcte.

Signes d'une Pression Insuffisante

Si la pression est trop faible, la pastille apparaîtra opaque, molle et friable. Les particules n'ont pas fusionné correctement, créant de nombreux vides internes. Cela entraîne une diffusion élevée de la lumière et de mauvais résultats analytiques.

Signes d'une Pression Excessive

Si la pression est trop élevée, la pastille peut se fissurer lors de son éjection de la matrice. Elle peut également devenir trop cassante. Paradoxalement, une pression extrême peut augmenter l'opacité en créant des microfissures dans toute la structure de la pastille, ce qui disperse également la lumière et dégrade la qualité du signal.

Comprendre les Compromis

L'optimisation de la pression n'est pas un processus unique. La valeur idéale dépend des propriétés du matériau et du résultat souhaité.

Les Caractéristiques de l'Échantillon Comptent

Les matériaux plus mous et plus malléables (comme de nombreux composés organiques ou le KBr) nécessitent une pression se situant dans la partie inférieure de la plage optimale pour fusionner correctement.

Les matériaux plus durs et plus cristallins (comme les céramiques ou les minéraux) peuvent nécessiter une pression se situant dans la partie supérieure de la plage pour obtenir une compaction suffisante et former une pastille stable.

L'Importance du Temps de Maintien

Atteindre simplement la pression cible n'est pas suffisant. Il est crucial de maintenir la pression pendant une minute ou deux. Ce « temps de maintien » permet à l'air emprisonné de s'échapper et donne au matériau le temps de s'écouler et de se souder à froid en un disque cohérent.

Faire le Bon Choix pour Votre Échantillon

Utilisez les principes sous-jacents de la pression pour guider votre configuration expérimentale afin d'obtenir des résultats fiables et reproductibles.

- Si votre objectif principal est de créer une pastille de KBr transparente pour l'FTIR : Commencez par une force calculée pour atteindre environ 8 000 psi pour la taille de votre matrice et inspectez visuellement la transparence ; l'objectif est la clarté, pas seulement la dureté.

- Si votre objectif principal est de presser un matériau inorganique dur : Vous devrez peut-être viser l'extrémité supérieure de la plage de pression (~10 000 psi) pour garantir que la pastille est mécaniquement stable.

- Si votre objectif principal est de développer un nouveau protocole robuste : Ne vous fiez pas aux « tonnes ». Calculez la force nécessaire pour votre matrice spécifique afin d'atteindre une pression cible en psi, et effectuez une petite étude pour trouver la pression optimale pour votre matériau spécifique.

En vous concentrant sur la pression réelle subie par votre échantillon, vous obtenez un contrôle précis sur la qualité de vos pastilles et la fiabilité de vos données analytiques.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Plage de Pression Recommandée | 8 000 - 10 000 psi (55 - 69 MPa) |

| Erreur Courante | Confondre la force de la presse (tonnes) avec la pression réelle (psi) |

| Facteurs Clés | Taille de la matrice, dureté du matériau, temps de maintien |

| Défauts dus à une Pression Faible | Pastille opaque, friable avec mauvaise fusion |

| Défauts dus à une Pression Élevée | Fissures, fragilité, microfissures |

Vous avez des difficultés avec des résultats de pastilles incohérents ? KINTEK se spécialise dans les machines de presse de laboratoire, y compris les presses automatiques, isostatiques et chauffées, conçues pour fournir un contrôle précis de la pression pour les laboratoires. Obtenez des pastilles uniformes et sans défaut à chaque fois — contactez-nous dès aujourd'hui pour améliorer votre préparation d'échantillons et votre précision analytique !

Guide Visuel

Produits associés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse à granulés hydraulique manuelle de laboratoire Presse hydraulique de laboratoire

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

- Presse hydraulique de laboratoire pour boîte à gants

Les gens demandent aussi

- Quels sont les avantages de l'utilisation des presses hydrauliques pour la préparation des échantillons XRF ? Obtenez des résultats cohérents et de haute qualité

- Comment faire fonctionner une presse à pastilles hydraulique manuelle ? Maîtrisez la préparation précise des échantillons pour une analyse exacte

- Quelle est l'importance du contrôle de la pression uniaxiale pour les pastilles d'électrolyte solide à base de bismuth ? Améliorer la précision du laboratoire

- Quelles sont les applications spécialisées des presses à pastilles hydrauliques ? Améliorer la précision dans le développement de catalyseurs et de matériaux pour batteries

- Quelle est la force de pressage recommandée pour les pastilles de KBr ? Obtenir des résultats clairs en spectroscopie IR