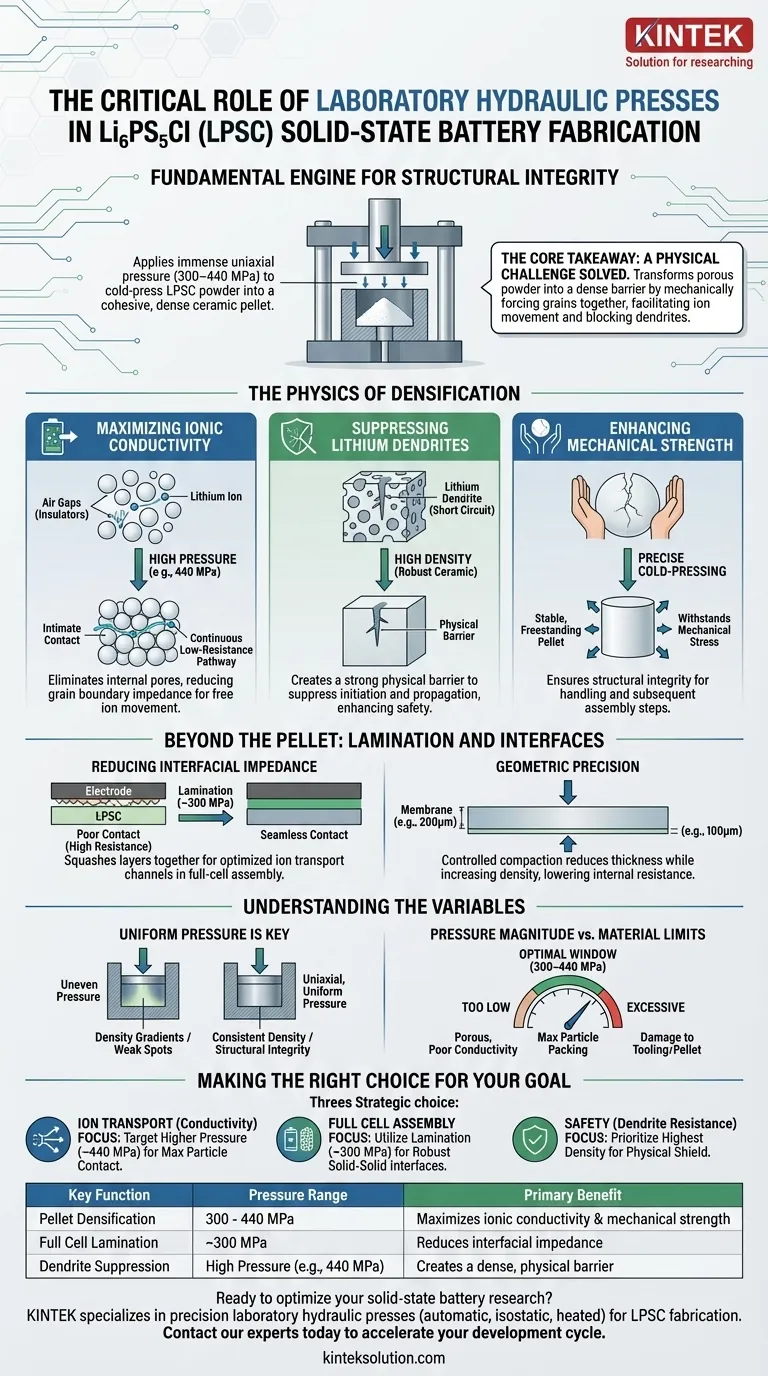

Une presse hydraulique de laboratoire est le moteur fondamental pour établir l'intégrité structurelle des batteries à état solide Li₆PS₅Cl (LPSC). Elle fonctionne en appliquant une pression uniaxiale immense — généralement comprise entre 300 MPa et 440 MPa — pour compacter à froid la poudre LPSC en une pastille céramique cohérente et dense. Cette compaction mécanique est la principale variable déterminant la conductivité ionique finale et la durabilité physique de l'électrolyte.

Le point essentiel à retenir La production d'une membrane LPSC fonctionnelle n'est pas un défi chimique, mais un défi physique. La presse hydraulique résout le problème de "l'isolement des particules" en forçant mécaniquement les grains les uns contre les autres, transformant une poudre poreuse en une barrière dense qui facilite le mouvement des ions et bloque les dendrites de lithium.

La physique de la densification

Les performances d'un électrolyte à état solide sont directement proportionnelles à sa densité. Une presse hydraulique vous permet de manipuler la microstructure du matériau LPSC pour atteindre trois objectifs de performance critiques.

Maximiser la conductivité ionique

La poudre LPSC non compactée est constituée de particules discrètes séparées par des espaces d'air (pores). Ces espaces agissent comme des isolants, arrêtant les ions lithium dans leur course.

En appliquant des pressions allant jusqu'à 440 MPa, la presse élimine ces pores internes. Cela force les particules de l'électrolyte à entrer en contact intime, réduisant l'impédance des joints de grains. Le résultat est une voie continue à faible résistance qui permet aux ions de se déplacer librement à travers la membrane.

Supprimer les dendrites de lithium

Les dendrites de lithium sont des filaments métalliques qui se développent à travers l'électrolyte, provoquant des courts-circuits. Les dendrites prospèrent dans les matériaux mous et poreux où elles peuvent facilement pénétrer les vides.

Une presse hydraulique compacte le LPSC en une céramique mécaniquement robuste avec une porosité minimale. Cette densité élevée crée une barrière physique suffisamment solide pour supprimer l'initiation et la propagation de ces dendrites, améliorant considérablement la sécurité de la batterie.

Améliorer la résistance mécanique

La manipulation de membranes céramiques minces est difficile ; elles sont naturellement fragiles. Un processus de pressage à froid précis garantit que la poudre se consolide en une pastille stable et autoportante.

Cette intégrité structurelle est essentielle non seulement pour les performances, mais aussi pour le processus de fabrication lui-même. Elle permet à la membrane de résister aux contraintes mécaniques des étapes d'assemblage ultérieures sans se fissurer.

Au-delà de la pastille : laminage et interfaces

Bien que l'utilisation principale soit la fabrication de pastilles de LPSC, la presse joue un rôle secondaire, mais tout aussi vital, dans l'assemblage complet de la cellule.

Réduire l'impédance interfaciale

Dans une batterie tout solide, le contact entre l'électrode (cathode/anode) et l'électrolyte est une interface solide-solide. Un mauvais contact à cet endroit entraîne une résistance élevée.

La presse hydraulique est utilisée pour laminer la structure multicouche de la cellule, souvent à des pressions d'environ 300 MPa. Cela "écrase" les couches les unes contre les autres, assurant un contact sans faille entre le LPSC et les matériaux actifs. Cela optimise les canaux de transport des ions sodium ou lithium dans toute la cellule.

Précision géométrique

L'utilisation d'une presse hydraulique permet une réduction précise de l'épaisseur de la membrane.

La compaction contrôlée peut réduire considérablement l'épaisseur de la membrane (par exemple, de 200 µm à 100 µm) tout en augmentant simultanément la densité. Des membranes plus minces réduisent la distance que les ions doivent parcourir, abaissant ainsi davantage la résistance interne.

Comprendre les variables

Bien que la presse soit un outil puissant, elle nécessite un fonctionnement précis pour éviter une diminution des rendements ou une défaillance du matériau.

La nécessité d'une pression uniforme

La pression appliquée doit être uniaxiale et uniforme sur toute la surface de la matrice. Une pression inégale entraîne des gradients de densité, créant des "points faibles" où les dendrites peuvent pénétrer ou où la pastille peut se fissurer sous contrainte.

Magnitude de la pression vs limites du matériau

Il existe une fenêtre spécifique de pression efficace.

- Trop basse : Le matériau reste poreux, ce qui entraîne une faible conductivité et une faiblesse mécanique.

- Optimale (300–440 MPa) : Permet un empilement maximal des particules et une conductivité optimale pour le LPSC.

- Excessive : Bien que rare dans ce contexte spécifique, une pression incontrôlée peut endommager l'outillage ou induire des fractures de contrainte dans la pastille lors du relâchement.

Faire le bon choix pour votre objectif

La manière dont vous utilisez la presse hydraulique dépend de l'étape spécifique de votre processus de fabrication.

- Si votre objectif principal est le transport d'ions (conductivité) : Visez la plage de pression la plus élevée (environ 440 MPa) pour maximiser le contact particule à particule et minimiser l'impédance des joints de grains.

- Si votre objectif principal est l'assemblage complet de la cellule : Utilisez la presse pour le laminage (environ 300 MPa) afin d'établir des interfaces solides-solides robustes entre la couche LPSC et les électrodes.

- Si votre objectif principal est la sécurité (résistance aux dendrites) : Privilégiez l'obtention de la densité la plus élevée possible pour éliminer la porosité interne, créant ainsi une barrière physique contre la pénétration du lithium.

Votre presse hydraulique n'est pas simplement un outil de mise en forme ; c'est l'instrument qui dicte l'efficacité et le profil de sécurité ultimes de votre batterie à état solide.

Tableau récapitulatif :

| Fonction clé | Plage de pression | Bénéfice principal |

|---|---|---|

| Densification de pastille | 300 - 440 MPa | Maximise la conductivité ionique et la résistance mécanique |

| Laminage de cellule complète | ~300 MPa | Réduit l'impédance interfaciale |

| Suppression des dendrites | Haute pression (par ex., 440 MPa) | Crée une barrière physique dense |

Prêt à optimiser vos recherches sur les batteries à état solide ? KINTEK est spécialisé dans les presses hydrauliques de laboratoire de précision (y compris les modèles automatiques, isostatiques et chauffés) conçues pour répondre aux exigences strictes de la fabrication de membranes LPSC. Notre équipement fournit la compaction uniforme et à haute pression dont vous avez besoin pour obtenir une densité, une conductivité et une sécurité supérieures dans vos prototypes. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent accélérer votre cycle de développement.

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse à granulés hydraulique manuelle de laboratoire Presse hydraulique de laboratoire

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

Les gens demandent aussi

- Quelle est la fonction d'une presse hydraulique de laboratoire dans la caractérisation FTIR d'échantillons de peau de banane activée ?

- Comment les presses hydrauliques sont-elles utilisées en spectroscopie et pour la détermination de la composition ? Améliorer la précision des analyses FTIR et XRF

- Comment une presse hydraulique de laboratoire est-elle utilisée dans la préparation des échantillons pour la spectroscopie FTIR ? Créer des pastilles transparentes pour une analyse précise

- Comment une presse hydraulique est-elle utilisée dans la préparation d'échantillons pour la spectroscopie ?Obtenir des pastilles d'échantillon précises et homogènes

- Comment une presse hydraulique de laboratoire est-elle utilisée dans la caractérisation FT-IR des nanoparticules de sulfure de cuivre ?