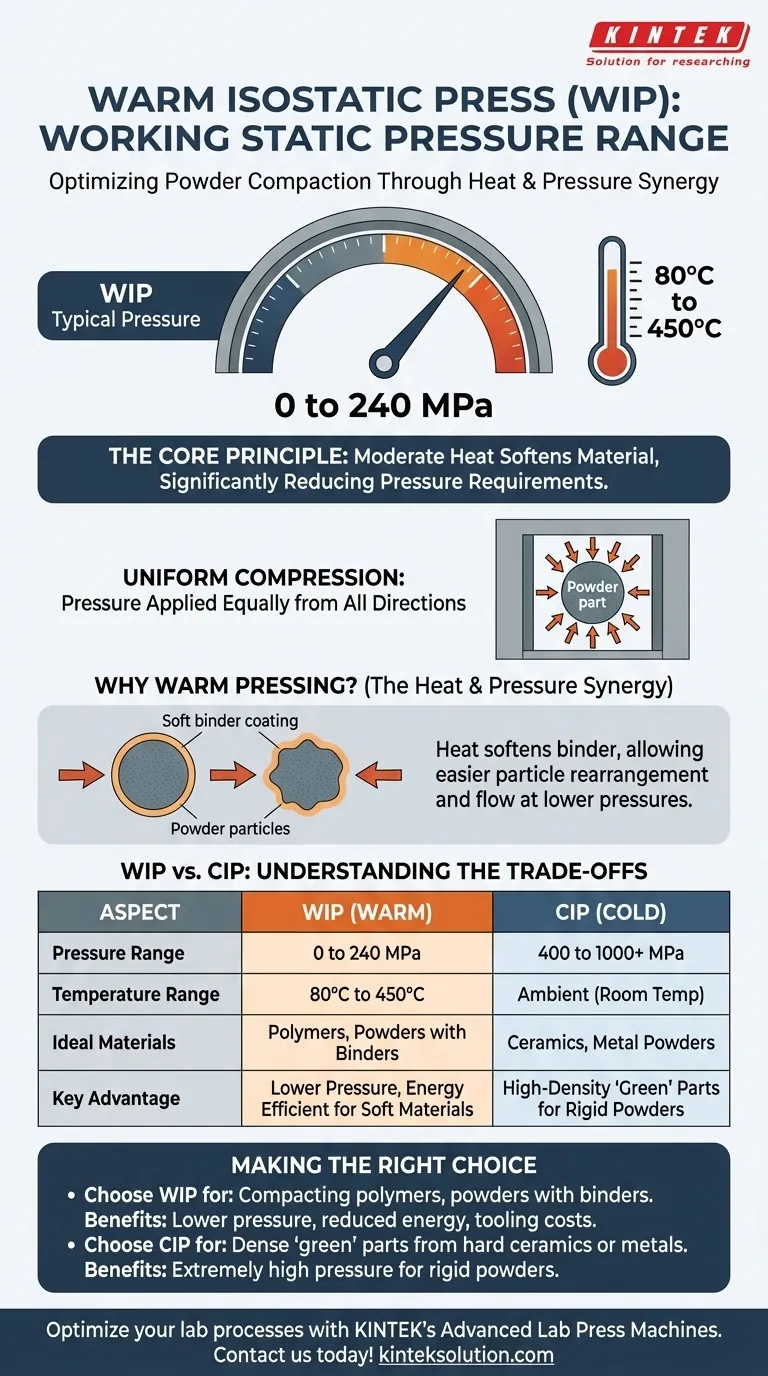

En bref, la pression statique de travail typique pour une presse isostatique à chaud (WIP) se situe dans la plage de 0 à 240 MPa. Ce niveau de pression, lorsqu'il est combiné à une température élevée, est très efficace pour compacter uniformément les matériaux en poudre en une pièce solide dense et de haute qualité.

Le principe fondamental à comprendre est que le pressage isostatique à chaud utilise stratégiquement une chaleur modérée pour ramollir le matériau, ce qui réduit considérablement la quantité de pression requise pour la densification par rapport aux procédés à froid.

Le rôle de la pression dans le pressage isostatique

Le pressage isostatique est une méthode de fabrication qui consolide les poudres en objets solides. Sa caractéristique distinctive le différencie des techniques de pressage plus conventionnelles.

Le principe fondamental

Contrairement au pressage uniaxial traditionnel, qui applique une force le long d'un seul axe, le pressage isostatique utilise un fluide pour transmettre la pression également dans toutes les directions. Cela crée un état de compression uniforme sur la pièce en poudre.

Cette application uniforme de la force est la clé pour produire des composants avec une densité et une microstructure exceptionnellement cohérentes, exempts des contraintes internes et des points faibles courants dans d'autres méthodes.

Pourquoi le pressage "à chaud" change la donne

Le terme "à chaud" dans WIP n'est pas un détail anodin ; il est central à l'efficacité et à l'efficience du processus. La synergie entre la chaleur et la pression lui permet d'obtenir des résultats distincts du pressage isostatique à froid ou à chaud.

La synergie de la chaleur et de la pression

Une presse isostatique à chaud fonctionne à des températures significativement supérieures à la température ambiante, typiquement entre 80°C et 120°C, bien que certaines applications puissent nécessiter jusqu'à 450°C.

Ce chauffage ciblé est conçu pour ramollir le matériau en poudre ou, plus communément, le liant mélangé à la poudre.

Comment la température réduit les exigences de pression

En ramollissant le matériau, la presse nécessite beaucoup moins de force mécanique pour réorganiser les particules de poudre et éliminer les vides entre elles. Le matériau devient plus souple et s'écoule plus facilement sous compression.

C'est pourquoi une plage de pression allant jusqu'à 240 MPa est suffisante pour la plupart des applications WIP. L'énergie thermique effectue une partie significative du travail qui autrement nécessiterait une pression immense.

Comprendre les compromis : WIP vs. CIP

La pression utilisée en WIP est mieux comprise lorsqu'on la compare à son homologue, le pressage isostatique à froid (CIP). Les différences dans les paramètres de fonctionnement mettent en évidence leurs applications distinctes.

Une nette distinction de pression

Le pressage isostatique à chaud (WIP) utilise généralement des pressions allant jusqu'à 240 MPa.

En contraste frappant, le pressage isostatique à froid (CIP) fonctionne à des pressions beaucoup plus élevées, allant généralement de 400 MPa à plus de 1 000 MPa.

La raison d'être du CIP à haute pression

Le CIP est utilisé pour des matériaux comme les céramiques et les poudres métalliques à température ambiante. Ces matériaux sont rigides et nécessitent une pression extrême pour forcer les particules à se rapprocher et obtenir une pièce "verte" (un composant non fritté) à haute densité, suffisamment solide pour être manipulée.

Quand choisir le WIP à basse pression

Le WIP est la méthode préférée pour les matériaux, en particulier les polymères ou les poudres mélangées à des liants polymères, qui bénéficient du ramollissement thermique. La chaleur facilite la densification, permettant des pressions plus faibles, ce qui peut réduire les coûts d'outillage et la consommation d'énergie.

Faire le bon choix pour votre objectif

Le choix du processus isostatique correct dépend entièrement du matériau avec lequel vous travaillez et du résultat souhaité.

- Si votre objectif principal est de compacter des polymères ou des poudres avec des liants : le WIP est le choix le plus efficace, car la chaleur réduit la pression requise, la complexité de l'outillage et les coûts énergétiques.

- Si votre objectif principal est de créer une pièce "verte" dense à partir de céramiques dures ou de métaux : le CIP est nécessaire, car ses pressions extrêmement élevées sont requises pour compacter les poudres rigides à température ambiante.

En fin de compte, comprendre l'interaction entre la température et la pression est la clé pour choisir le processus de consolidation le plus efficace pour votre matériau.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Plage de pression | 0 à 240 MPa |

| Plage de température | 80°C à 450°C |

| Avantage clé | Compression uniforme pour une densité et une microstructure cohérentes |

| Matériaux idéaux | Polymères, poudres avec liants |

| Comparaison au CIP | Pression inférieure au CIP (400-1000+ MPa), plus efficace pour les matériaux tendres |

Optimisez vos processus de laboratoire avec les presses de laboratoire avancées de KINTEK ! Que vous ayez besoin d'une presse de laboratoire automatique, d'une presse isostatique ou d'une presse de laboratoire chauffante, nos solutions offrent un contrôle précis de la pression et de la température pour un compactage uniforme des poudres, réduisant les coûts énergétiques et améliorant la qualité des matériaux. Ne laissez pas les inefficacités vous freiner—contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Lab Polygon Press Mold

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Moule de presse rond bidirectionnel de laboratoire

Les gens demandent aussi

- Quel est le rôle principal de la CIP haute pression dans les composites tungstène-cuivre ? Atteindre 80 % de densité verte et un frittage réduit

- Pourquoi les moules souples sont-ils essentiels pour la compaction des poudres de TiMgSr ? Atteindre une densité uniforme par pressage isostatique à froid

- Pourquoi la sélection d'un moule souple en caoutchouc est-elle essentielle dans le processus de pressage isostatique à froid (CIP) ? | Guide d'expert

- Pourquoi des moules en caoutchouc silicone flexible sont-ils nécessaires pour le pressage isostatique à froid (CIP) des préformes de sel ? | KINTEK

- Quel rôle joue la conception de l'épaisseur de paroi d'un moule élastique dans le processus de pressage isostatique ? Contrôle de précision