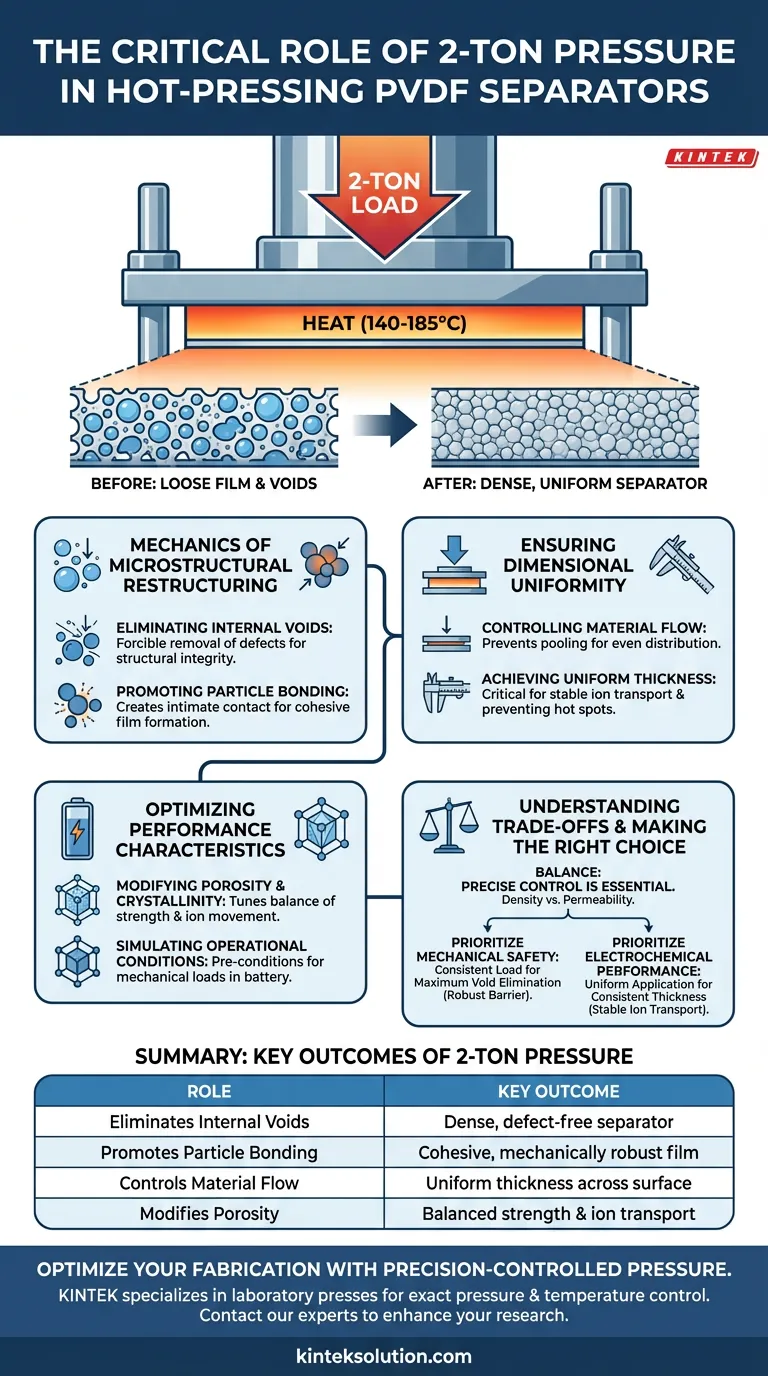

Le rôle spécifique de la pression de 2 tonnes appliquée lors du pressage à chaud des séparateurs PVDF est d'agir comme une force de restructuration critique. En appliquant cette charge mécanique constante pendant que le matériau est chauffé (généralement entre 140 et 185 °C), la presse élimine de force les vides internes et favorise une liaison intime entre les particules de polymère. Cela garantit que le matériau ramolli s'écoule uniformément, résultant en un séparateur sans défaut avec une épaisseur constante.

L'application d'une pression de 2 tonnes n'est pas simplement une question de compactage ; c'est un mécanisme de restructuration fondamental qui définit la microstructure finale du séparateur. Cette force est essentielle pour transformer un film lâche en une couche dense et uniforme capable de supporter les charges mécaniques et thermiques internes d'une batterie.

La mécanique de la restructuration microstructurale

Élimination des vides internes

La fonction principale de la charge de 2 tonnes est l'élimination forcée des défauts. Les films PVDF initiaux contiennent souvent des vides microscopiques ou des poches d'air qui peuvent compromettre l'intégrité structurelle.

La pression hydraulique effondre ces vides, créant un matériau dense et continu. Cette densification est non négociable pour prévenir les défaillances mécaniques à l'intérieur de la cellule de la batterie.

Promotion de la liaison des particules

La chaleur ramollit le PVDF, mais une pression est nécessaire pour le fusionner. La force de 2 tonnes pousse les particules de polymère en contact intime les unes avec les autres.

Ce contact facilite la liaison physique lorsque le matériau ramollit ou fond. Sans cette pression, les particules resteraient distinctes, résultant en un film faible et friable plutôt qu'en un film cohérent.

Assurer l'uniformité dimensionnelle

Contrôle du flux de matière

Lorsque le PVDF atteint des températures de 140 à 185 °C, il passe à un état ramolli ou fondu. La pression de 2 tonnes dicte la manière dont ce matériau visqueux se déplace.

Elle force le matériau à s'étendre uniformément sur le moule ou la plaque. Cet écoulement contrôlé empêche l'accumulation de matière dans certaines zones, ce qui entraînerait autrement des irrégularités.

Obtention d'une épaisseur uniforme

Le contrôle précis de la pression est le facteur déterminant de la géométrie finale du séparateur. Il assure que le film est aplati à une épaisseur uniforme spécifique sur toute sa surface.

L'épaisseur uniforme est essentielle à la performance de la batterie. Les variations d'épaisseur peuvent entraîner un transport ionique inégal ou des "points chauds" qui dégradent la durée de vie de la batterie.

Optimisation des caractéristiques de performance

Modification de la porosité et de la cristallinité

La combinaison de la charge thermique et de la pression mécanique modifie intentionnellement l'architecture interne du film. Ce processus ajuste la cristallinité et la porosité du PVDF.

En manipulant ces paramètres, les fabricants peuvent ajuster le séparateur pour équilibrer la résistance mécanique avec la capacité de faciliter le mouvement des ions.

Simulation des conditions opérationnelles

Le processus de pressage à chaud sert de simulation de l'environnement réel à l'intérieur d'une batterie. La pression de 2 tonnes imite les charges mécaniques que le séparateur subira pendant le fonctionnement.

La fabrication du séparateur dans ces conditions garantit qu'il est pré-conditionné pour fonctionner de manière fiable sous les contraintes physiques d'une cellule en fonctionnement.

Comprendre les compromis

La nécessité d'un contrôle précis

Bien qu'une pression élevée soit bénéfique, son application doit être exacte. Les références soulignent qu'un contrôle précis de la pression est essentiel.

Si la pression fluctue ou est appliquée de manière inégale, le flux de matière deviendra erratique. Il en résultera des défauts plutôt que la couche sans défaut prévue.

Équilibrer densité et perméabilité

L'objectif est d'éliminer les vides, pas de broyer le matériau en un bloc imperméable. La pression doit être suffisante pour densifier la couche sans détruire le réseau poreux nécessaire au transport ionique.

Le processus est un acte d'équilibrage entre la création d'une barrière mécaniquement robuste et le maintien de la microstructure nécessaire à la fonction électrochimique.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de fabrication de séparateurs PVDF, vous devez aligner les paramètres de pression avec vos objectifs de performance spécifiques.

- Si votre objectif principal est la sécurité mécanique : Privilégiez la cohérence de la charge de 2 tonnes pour assurer une élimination maximale des vides et une liaison des particules, créant une barrière robuste contre les courts-circuits.

- Si votre objectif principal est la performance électrochimique : Concentrez-vous sur l'uniformité de l'application de la pression pour garantir une épaisseur constante, ce qui assure un transport ionique stable et prévisible dans toute la cellule.

La pression de 2 tonnes est l'outil qui transforme un film polymère brut en un composant d'ingénierie de précision, transformant les défauts potentiels en fiabilité structurelle.

Tableau récapitulatif :

| Rôle de la pression de 2 tonnes | Résultat clé |

|---|---|

| Élimine les vides internes | Crée un séparateur dense et sans défaut |

| Favorise la liaison des particules | Assure un film cohérent et mécaniquement robuste |

| Contrôle le flux de matière | Garantit une épaisseur uniforme sur tout le séparateur |

| Modifie la porosité | Équilibre la résistance mécanique avec la capacité de transport ionique |

Optimisez la fabrication de vos séparateurs PVDF avec une pression contrôlée avec précision. KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques et chauffées, conçues pour fournir le contrôle exact de la pression et de la température requis pour la production de composants de batterie haute performance. Notre expertise garantit que votre processus atteint l'équilibre critique entre l'intégrité mécanique et la performance électrochimique. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de presses de laboratoire peuvent améliorer votre recherche et développement.

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique de laboratoire 24T 30T 60T avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Comment l'utilisation d'une presse à chaud hydraulique à différentes températures affecte-t-elle la microstructure finale d'un film PVDF ? Obtenir une porosité ou une densité parfaite

- Pourquoi une presse hydraulique chauffée est-elle essentielle pour le procédé de frittage à froid (CSP) ? Synchronisation de la pression et de la chaleur pour la densification à basse température

- Pourquoi une presse hydraulique chauffée est-elle considérée comme un outil essentiel dans les environnements de recherche et de production ? Libérez la précision et l'efficacité dans le traitement des matériaux

- Qu'est-ce qu'une presse hydraulique chauffante et quels sont ses principaux composants ? Découvrez sa puissance pour le traitement des matériaux

- Pourquoi une presse chauffante hydraulique est-elle essentielle dans la recherche et l'industrie ? Débloquez la précision pour des résultats supérieurs