Le rôle spécifique de la pression de fabrication appliquée par une presse de laboratoire est de contraindre mécaniquement les matériaux actifs et les électrolytes solides dans une structure unifiée et dense. Ce processus élimine les vides internes et force les particules individuelles à entrer en contact physique intime, créant ainsi les voies continues requises pour le transport des ions et des électrons. Sans cette densification mécanique, l'électrode resterait un mélange de poudre poreuse avec une impédance interfaciale élevée, rendant la batterie inefficace.

Idée clé L'application de pression ne sert pas seulement à façonner l'électrode ; c'est le mécanisme fondamental pour établir l'interface solide-solide. En éliminant les espaces vides et en maximisant le contact entre les particules, vous réduisez l'impédance et créez le réseau physique nécessaire à une capacité et à des performances de débit élevées.

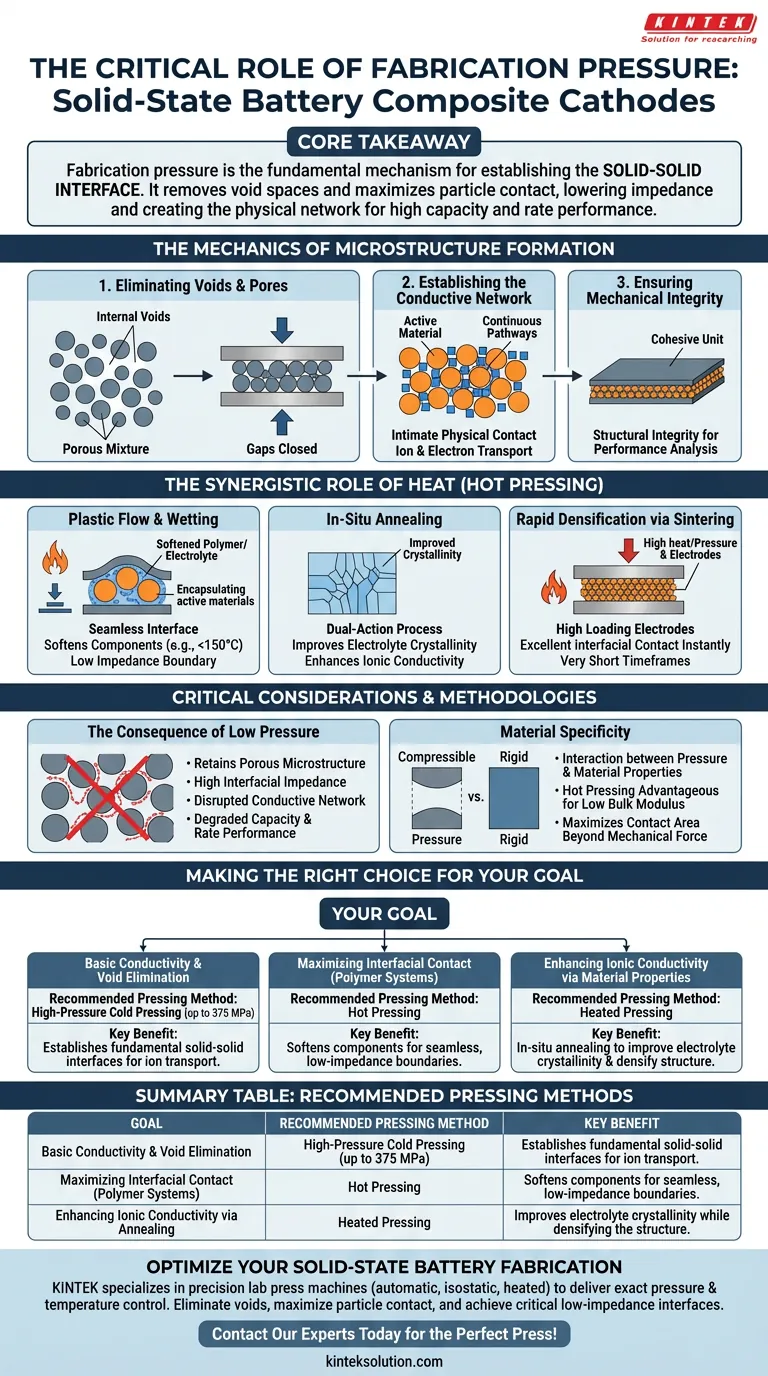

La mécanique de la formation de la microstructure

Élimination des vides et des pores

L'effet physique principal de l'application d'une pression élevée (jusqu'à 375 MPa en pressage à froid) est l'élimination des vides interparticulaires. Les cathodes à état solide commencent sous forme de mélanges de poudres ; la presse compacte ces particules lâches, fermant efficacement les espaces qui existent naturellement entre l'électrolyte solide et le matériau actif.

Établissement du réseau conducteur

Une fois les vides éliminés, la pression force les particules de matériau actif et d'électrolyte à entrer en contact intime et étendu. Cette connexion physique est essentielle car elle établit le réseau continu initial requis pour la conduction ionique et électronique à travers le composite.

Assurer l'intégrité mécanique

Au-delà de la conductivité, la pression assure la stabilité mécanique des différentes couches de matériaux. Une cathode bien pressée forme une unité cohésive qui maintient son intégrité structurelle, une condition préalable à une analyse précise des performances ultérieures.

Le rôle synergique de la chaleur (pressage à chaud)

Flux plastique et mouillage

Lors de l'utilisation d'une presse de laboratoire chauffée, la pression agit de concert avec une température contrôlée (par exemple, inférieure à 150°C) pour ramollir les composants polymères ou les électrolytes. Cela favorise le flux plastique, permettant à l'électrolyte de "mouiller" et d'encapsuler les particules de matériau actif, créant ainsi une interface transparente que le pressage à froid seul ne peut pas réaliser.

Recuit in situ

La procédure de pressage à chaud fonctionne comme un processus à double action, servant simultanément d'étape de fabrication et de traitement de recuit in situ. Cela peut améliorer la cristallinité de l'électrolyte, ce qui améliore directement la conductivité ionique au sein de l'électrode composite.

Densification rapide par frittage

Des techniques telles que le frittage à haute pression et haute température utilisent cette synergie pour obtenir une densification élevée des matériaux dans des délais très courts. Ceci est particulièrement efficace pour produire des électrodes à haute charge en assurant un excellent contact interfaciale presque instantanément.

Considérations et méthodologies critiques

La conséquence d'une faible pression

Si la pression appliquée est insuffisante, l'électrode conserve une microstructure poreuse. Ces vides agissent comme des barrières au transport des ions, entraînant une impédance interfaciale élevée. Le manque de contact intime perturbe le réseau conducteur, dégradant considérablement la capacité et les performances de débit.

Spécificité des matériaux

L'interaction entre la pression et les propriétés des matériaux est significative. Pour les matériaux à faible module de volume et à haute compressibilité, le pressage à chaud est particulièrement avantageux car il exploite la capacité du matériau à se déformer et à s'écouler, maximisant la surface de contact au-delà de ce que la force mécanique pourrait réaliser sur des particules rigides.

Faire le bon choix pour votre objectif

La méthode d'application de la pression doit être dictée par les limitations spécifiques des matériaux et les objectifs de performance de votre cathode.

- Si votre objectif principal est d'établir une conductivité de base : Utilisez un pressage à froid à haute pression (jusqu'à 375 MPa) pour éliminer les vides et former les interfaces solide-solide fondamentales requises pour le transport des ions.

- Si votre objectif principal est de maximiser le contact interfaciale dans les systèmes à base de polymères : Employez une presse à chaud pour ramollir les composants, permettant à l'électrolyte de mouiller le matériau actif et de former une frontière transparente à faible impédance.

- Si votre objectif principal est d'améliorer la conductivité ionique via les propriétés du matériau : Utilisez un pressage chauffé comme étape de recuit in situ pour améliorer la cristallinité de l'électrolyte tout en densifiant la structure.

En fin de compte, la pression de fabrication correcte agit comme le pont entre le potentiel de la poudre brute et les performances réalisées de la batterie.

Tableau récapitulatif :

| Objectif | Méthode de pressage recommandée | Avantage clé |

|---|---|---|

| Conductivité de base et élimination des vides | Pressage à froid à haute pression (jusqu'à 375 MPa) | Établit des interfaces solide-solide fondamentales pour le transport des ions. |

| Maximisation du contact interfaciale (systèmes polymères) | Pressage à chaud | Ramollit les composants pour des frontières transparentes à faible impédance. |

| Amélioration de la conductivité ionique par recuit | Pressage chauffé | Améliore la cristallinité de l'électrolyte tout en densifiant la structure. |

Prêt à optimiser la fabrication de vos électrodes de batteries à état solide ? KINTEK est spécialisé dans les presses de laboratoire de précision (presse de laboratoire automatique, presse isostatique, presse de laboratoire chauffée, etc.) conçues pour fournir le contrôle précis de la pression et de la température dont votre recherche a besoin. Notre équipement vous aide à éliminer les vides, à maximiser le contact entre les particules et à obtenir les interfaces à faible impédance essentielles pour une capacité et des performances de débit élevées. Laissez-nous vous aider à jeter le pont entre le potentiel de la poudre brute et les performances réalisées de la batterie. Contactez nos experts dès aujourd'hui pour trouver la presse parfaite pour vos besoins de laboratoire !

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse à granuler hydraulique de laboratoire pour XRF KBR FTIR Lab Press

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

Les gens demandent aussi

- Quel est le rôle d'une presse hydraulique de laboratoire dans la préparation des pastilles LLZTO@LPO ? Atteindre une conductivité ionique élevée

- Quel est le rôle d'une presse hydraulique de laboratoire dans la caractérisation FTIR des nanoparticules d'argent ?

- Pourquoi est-il nécessaire d'utiliser une presse hydraulique de laboratoire pour la pastillation ? Optimiser la conductivité des cathodes composites

- Pourquoi une presse hydraulique de laboratoire est-elle utilisée pour l'analyse FTIR des ZnONP ? Obtenir une transparence optique parfaite

- Quelle est l'importance du contrôle de la pression uniaxiale pour les pastilles d'électrolyte solide à base de bismuth ? Améliorer la précision du laboratoire