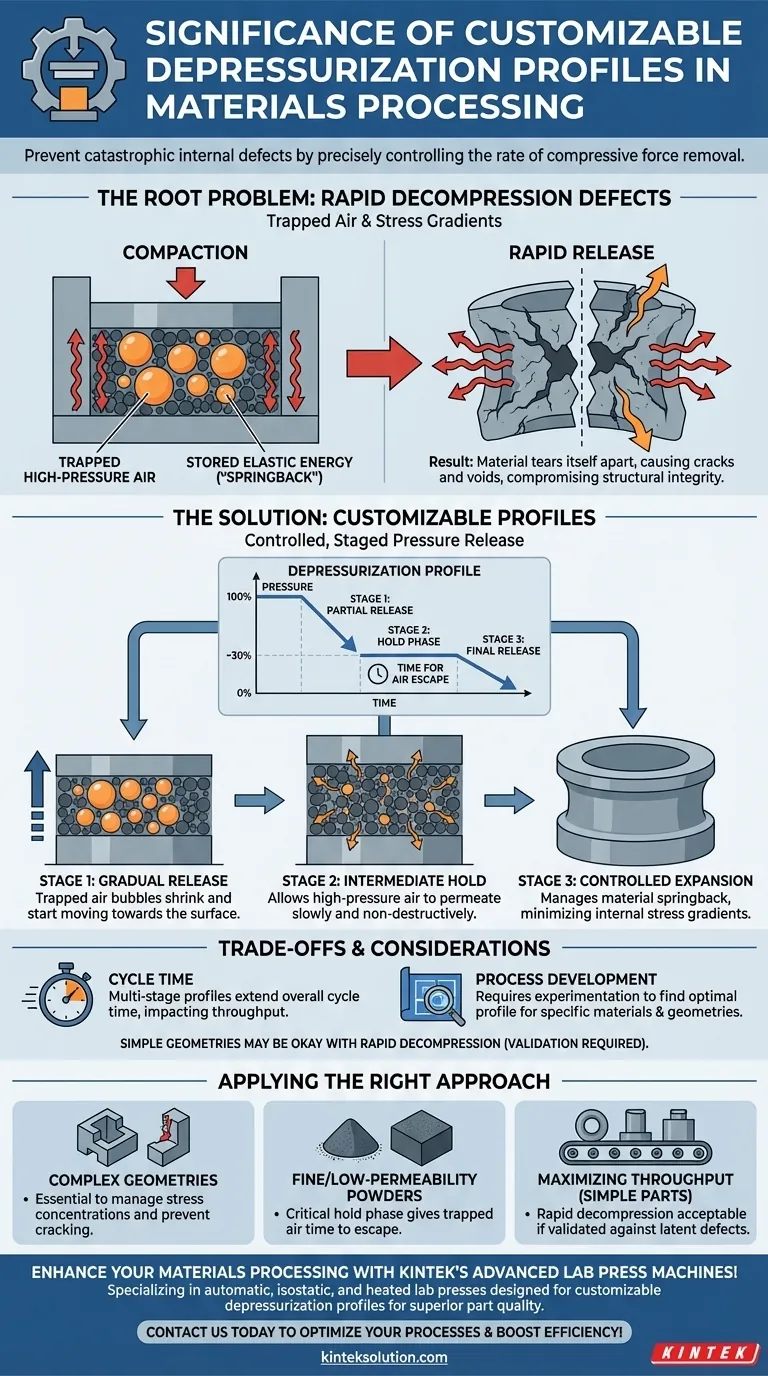

Dans le traitement des matériaux, l'importance d'un profil de décompression personnalisable réside dans sa capacité à prévenir les défauts internes catastrophiques. En contrôlant précisément le rythme auquel la force de compression est retirée, les fabricants peuvent éviter la formation de fissures et de vides, en particulier lorsqu'ils travaillent avec des géométries de pièces complexes ou des matériaux difficiles à presser en une forme solide.

Le problème fondamental est qu'une décompression rapide piège l'air sous haute pression et libère trop rapidement l'énergie élastique stockée, provoquant la déchirure du matériau de l'intérieur. Un profil personnalisable transforme la décompression d'une source de défauts en un processus contrôlé qui assure l'intégrité structurelle du composant final.

Le problème fondamental : air emprisonné et gradients de contrainte

Pour comprendre pourquoi une décompression contrôlée est nécessaire, vous devez d'abord comprendre les forces en jeu à l'intérieur d'un composant nouvellement pressé. Le processus de compactage crée un environnement à enjeux élevés où une libération soudaine de pression peut être destructrice.

Comment le compactage piège l'air

Lorsqu'une poudre est chargée dans une matrice, l'espace entre les particules individuelles est rempli d'air. Lorsque la presse applique une force immense, cet air est piégé et comprimé avec le matériau, créant des poches de gaz à haute pression à l'intérieur du composant.

L'effet de « retour élastique »

Aucun matériau n'est parfaitement rigide. Sous compression, les particules de poudre se déforment et stockent de l'énergie élastique, un peu comme un ressort comprimé. Lorsque la pression externe est retirée, le matériau tente de reprendre sa forme initiale. Ce phénomène est connu sous le nom de récupération élastique ou de retour élastique.

Le danger d'une décompression soudaine

Lorsque la pression est relâchée instantanément, deux événements se produisent simultanément : l'air emprisonné sous haute pression se dilate violemment, et le matériau lui-même reprend son élasticité. Cette libération d'énergie combinée et explosive crée d'immenses gradients de contrainte internes. L'air se précipite pour s'échapper, formant des chemins qui deviennent des fissures et laissant derrière lui des vides, compromettant fatalement l'intégrité structurelle du composant avant même qu'il ne quitte la matrice.

Comment les profils personnalisables apportent la solution

Un profil de décompression personnalisable est une séquence préprogrammée qui contrôle la vitesse et les étapes de libération de la pression. Cela transforme un événement de force brute en une procédure nuancée et multi-étapes.

Aller au-delà d'une libération à une seule étape

Une presse simple peut n'offrir qu'une seule libération de pression rapide. En revanche, un système doté de profils personnalisables permet une décompression progressive et étagée. Par exemple, la pression peut être réduite de 70 %, maintenue un instant, puis complètement libérée.

La puissance de la décompression par étapes

Cette étape de « maintien » intermédiaire est cruciale. En maintenant le composant sous pression partielle, le profil permet à l'air emprisonné sous haute pression de s'échapper lentement et de manière non destructive du réseau de pores du matériau. Il laisse le système « respirer » avant la libération finale.

Réduction des contraintes internes

Relâcher la force progressivement permet également de gérer le retour élastique du matériau. Une expansion contrôlée minimise les gradients de contrainte internes qui déchireraient autrement le composant. Le résultat est une pièce solide et sans défaut qui conserve sa densité et sa résistance prévues.

Comprendre les compromis

Bien que puissants, la mise en œuvre de profils de décompression personnalisés n'est pas sans considérations. Le compromis principal se situe entre le temps de cycle et la qualité de la pièce.

Le coût du temps de cycle

Un profil de décompression multi-étapes prend intrinsèquement plus de temps qu'une seule libération rapide. Ce temps supplémentaire prolonge le temps de cycle global pour chaque pièce produite, ce qui peut avoir un impact sur le débit de production et l'efficacité.

Le besoin de développement de processus

Il n'existe pas de profil de décompression universel. La séquence optimale dépend fortement du matériau spécifique, de la taille des particules, de la géométrie de la pièce et de la densité de compactage. Découvrir le profil idéal nécessite une expérimentation minutieuse et une validation du processus, ce qui exige un investissement en temps et en expertise technique.

Quand le simple est suffisant

Pour les géométries simples et robustes et les poudres hautement perméables et faciles à presser, un profil complexe peut être inutile. Dans ces cas, une décompression rapide peut être parfaitement adéquate et beaucoup plus efficace, ce qui en fait le meilleur choix si elle est validée correctement.

Application à votre processus

Choisir la bonne approche nécessite d'aligner votre stratégie de décompression avec votre objectif de fabrication principal.

- Si votre objectif principal est de produire des géométries complexes : Un profil contrôlé et multi-étapes est essentiel pour gérer les concentrations de contraintes et prévenir les fissures dans les caractéristiques telles que les parois minces ou les coins vifs.

- Si votre objectif principal est de travailler avec des poudres fines ou à faible perméabilité : Un profil avec une phase de maintien de la pression est essentiel pour donner à l'air emprisonné suffisamment de temps pour s'échapper du matériau dense.

- Si votre objectif principal est de maximiser le débit sur des pièces simples : Une décompression rapide peut être acceptable, mais vous devez valider qu'elle n'introduit pas de défauts internes latents pouvant entraîner des défaillances sur le terrain plus tard.

En fin de compte, maîtriser la décompression la transforme d'un risque nécessaire en un outil précis pour garantir la qualité des composants de l'intérieur vers l'extérieur.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Problème | La décompression rapide piège l'air et provoque des fissures/vides dus aux gradients de contrainte. |

| Solution | Les profils personnalisables permettent une libération progressive de la pression pour gérer l'échappement de l'air et le retour élastique. |

| Avantages | Prévient les défauts, assure l'intégrité structurelle et améliore la qualité des pièces. |

| Compromis | Augmentation du temps de cycle et besoin de développement de processus. |

| Applications | Idéal pour les géométries complexes, les poudres fines et les matériaux à faible perméabilité. |

Améliorez votre traitement des matériaux avec les machines de presse de laboratoire avancées de KINTEK ! Nous sommes spécialisés dans les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées conçues pour fournir des profils de décompression personnalisables pour une qualité de pièce supérieure. Que vous travailliez avec des géométries complexes ou des matériaux difficiles, nos solutions aident à prévenir les défauts et à assurer l'intégrité structurelle. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de laboratoire et stimuler l'efficacité !

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique manuelle chauffée avec plaques chauffantes intégrées Presse hydraulique

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Quelle est la fonction d'une presse isostatique à froid (CIP) dans la préparation de céramiques ? Obtenir une densification uniforme des précurseurs en barres

- Quelle est la fonction du pressage isostatique à froid (CIP) après le pressage à chaud de l'AlON ? Améliorer la densité et la clarté.

- Quel est le but de l'utilisation d'une presse isostatique à froid (CIP) ? Amélioration de la densité de la céramique Ce,Y:SrHfO3

- Quels sont les principaux avantages du pressage isostatique ? Obtenir une intégrité supérieure pour les électrolytes à l'état solide

- Comment les propriétés d'un revêtement d'électrolyte polymère solide (SPE) sur la poudre NCM811 améliorent-elles l'efficacité du processus de pressage à froid ? Obtenir des feuilles de cathode de haute densité et sans fissures

- Pourquoi une presse isostatique à froid (CIP) est-elle intégrée dans la production d'outils de coupe en alumine ? Atteindre une densité d'outil supérieure

- Quels avantages une presse isostatique à froid (CIP) offre-t-elle par rapport au pressage à sec standard ? Obtenez des électrolytes supérieurs

- Quelle est la fonction d'une presse isostatique à froid (CIP) ? Améliorer la densité et l'uniformité des pièces vertes de céramique PMN-PZT