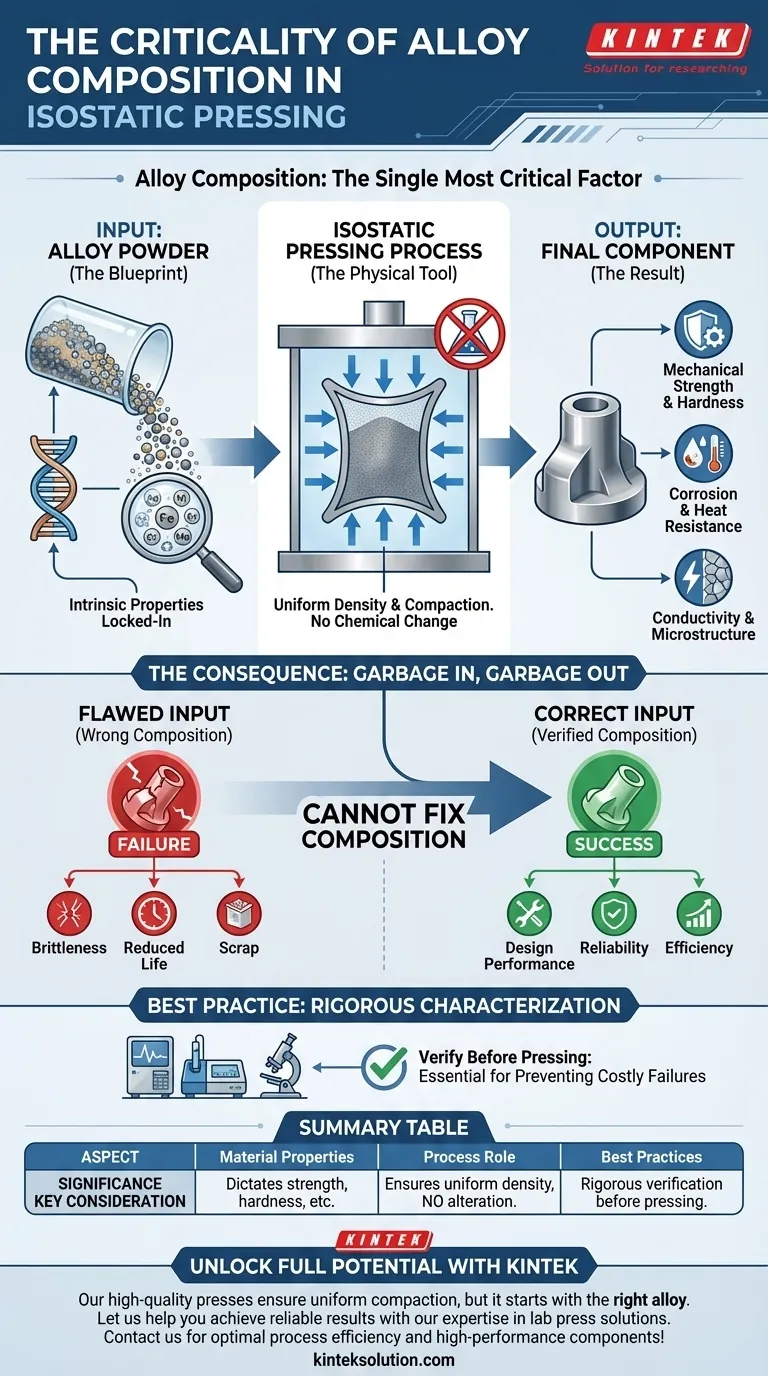

En bref, la composition de l'alliage est le facteur unique le plus critique dans le pressage isostatique car elle dicte fondamentalement les propriétés matérielles du composant final. Le processus de pressage lui-même perfectionne la densité et la forme, mais il ne peut pas créer ou modifier les caractéristiques intrinsèques – comme la résistance, la dureté ou la résistance à la corrosion – qui sont ancrées dans la composition chimique de la poudre de départ.

Le pressage isostatique est un processus de mise en forme et de densification, et non un processus de création de matériau. La pièce finale est simplement une version dense et solide de la poudre avec laquelle vous avez commencé. Par conséquent, s'assurer que la composition de l'alliage est correcte dès le début est non négociable pour atteindre la performance souhaitée.

Le fondement : pourquoi la composition de la poudre est primordiale

Le pressage isostatique est une technique de fabrication avancée, mais son succès repose sur un principe simple : la qualité de l'entrée détermine la qualité de la sortie. La poudre d'alliage est le plan génétique de la pièce finale.

De la poudre à la pièce : préserver l'intégrité

Le processus implique de compacter une poudre à l'intérieur d'un moule flexible en utilisant une pression uniforme. Cette méthode est exceptionnellement efficace pour créer une pièce à haute densité, proche de la forme finale (near-net-shape).

Il est crucial de noter que ce processus ne modifie pas la composition chimique du matériau. Les éléments et leurs proportions dans la poudre initiale sont les mêmes éléments et proportions dans le composant final compacté.

Définir les caractéristiques de performance finales

La composition spécifique de l'alliage détermine directement les propriétés mécaniques et chimiques du produit fini. Celles-ci incluent :

- Dureté et résistance : Déterminées par les métaux de base et les éléments de renforcement dans l'alliage.

- Résistance à la corrosion et à la chaleur : Dépendante de la présence d'éléments tels que le chrome, le nickel ou le molybdène.

- Conductivité électrique et thermique : Une fonction directe des métaux constitutifs de l'alliage.

Si la composition de la poudre s'écarte des spécifications, la pièce finale ne répondra pas aux normes de performance requises, quelle que soit la perfection de son pressage.

Contrôler la microstructure

Au-delà des propriétés de base, la composition de l'alliage dicte la manière dont la structure interne du matériau, ou microstructure, se forme pendant le frittage post-pressage.

Les éléments spécifiques du mélange influencent la composition des phases et la taille des grains. Ces détails microscopiques ont un impact majeur sur les propriétés macroscopiques comme la ténacité et la durée de vie en fatigue.

Le rôle du processus de pressage isostatique

Pour bien comprendre pourquoi la composition est si importante, il est essentiel de comprendre ce que le processus de pressage réalise réellement. Son rôle principal est physique, et non chimique.

Atteindre une densité uniforme

En appliquant une pression uniforme dans toutes les directions via un liquide ou un gaz, le pressage isostatique élimine les vides internes et les poches d'air courants dans d'autres méthodes de métallurgie des poudres.

Ce compactage uniforme permet d'obtenir une pièce d'une consistance exceptionnelle et d'une performance prévisible, sans points faibles.

Améliorer la résistance par la consolidation

L'élimination de la porosité se traduit directement par une densité accrue et, par conséquent, une résistance mécanique supérieure et une précision dimensionnelle. Le processus met les particules de poudre en contact intime, permettant la formation de liaisons métallurgiques solides pendant le frittage.

Ce que le processus ne peut pas corriger

Le pressage isostatique peut résoudre les problèmes de porosité et de densité irrégulière. Il ne peut pas corriger une composition d'alliage incorrecte. C'est un outil de consolidation, pas de transmutation.

Comprendre les pièges : quand la composition est erronée

Ignorer l'importance critique de la composition de l'alliage conduit à des défaillances prévisibles et coûteuses. Tout l'investissement dans des machines complexes et le contrôle des processus est gaspillé si le matériau de départ est défectueux.

Le principe du "garbage in, garbage out" (déchets en entrée, déchets en sortie)

Si la poudre métallique ne répond pas aux exigences spécifiées de l'alliage, le composant final sera inévitablement non conforme. Aucune optimisation du processus ne peut compenser le fait de partir d'un matériau incorrect.

L'impact des impuretés

Même des impuretés mineures ou de légères déviations dans la proportion des éléments d'alliage peuvent avoir un effet catastrophique sur la performance. Cela peut entraîner une fragilité inattendue, une résistance réduite à la corrosion ou une durée de vie inférieure aux attentes.

La nécessité d'une caractérisation rigoureuse

Parce que les enjeux sont si élevés, la caractérisation rigoureuse du matériau de la poudre entrante n'est pas une étape facultative. Vérifier la composition de l'alliage avant le pressage est le seul moyen de s'assurer que le produit final fonctionnera comme prévu et d'éviter la création de rebuts coûteux.

Faire le bon choix pour votre objectif

L'approche correcte de la composition de l'alliage dépend du principal moteur de votre projet.

- Si votre objectif principal est une performance et une fiabilité maximales : Vous devez vous approvisionner en poudre auprès de fournisseurs certifiés et mettre en œuvre une vérification interne rigoureuse de chaque lot pour confirmer qu'il répond aux spécifications exactes de l'alliage.

- Si votre objectif principal est l'efficacité du processus et le contrôle des coûts : Priorisez la caractérisation des matériaux en amont. Le coût des tests de poudre est insignifiant comparé au coût de la mise au rebut d'un lot de composants finis ou de la gestion d'une défaillance sur le terrain.

En fin de compte, maîtriser le pressage isostatique commence par le respect de la chimie fondamentale de votre matériau.

Tableau récapitulatif :

| Aspect | Signification |

|---|---|

| Propriétés du matériau | Détermine la résistance, la dureté et la résistance à la corrosion de la pièce finale. |

| Rôle du processus | Le pressage isostatique assure une densité uniforme mais ne peut pas altérer la composition. |

| Considérations clés | Nécessite une poudre d'alliage correcte pour éviter les défaillances et assurer la performance. |

| Meilleures pratiques | Met l'accent sur la caractérisation rigoureuse du matériau avant le pressage. |

Libérez le plein potentiel de vos matériaux avec KINTEK

Chez KINTEK, nous sommes spécialisés dans les presses de laboratoire de haute qualité, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour répondre aux besoins précis des laboratoires. Notre équipement assure un compactage uniforme et des performances supérieures, mais tout commence par la bonne composition de l'alliage. Laissez-nous vous aider à obtenir des résultats fiables et à éviter des échecs coûteux – notre expertise soutient une caractérisation rigoureuse des matériaux et une efficacité optimale des processus.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et fournir des composants cohérents et performants !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quels avantages le pressage isostatique à froid (CIP) offre-t-il par rapport au pressage à sec standard ? Obtenir une densité homogène de la préforme

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) pour l'hydroxyapatite ? Obtenir une qualité de frittage supérieure

- Quels avantages une presse isostatique à froid de laboratoire offre-t-elle par rapport au pressage uniaxial pour le NASICON ? Obtenir une densité uniforme

- Quel est le rôle du pressage isostatique à froid (CIP) dans les alliages Al-Zn-Mg ? Atteindre une densité uniforme et une intégrité structurelle

- Pourquoi les moules souples sont-ils essentiels pour la compaction des poudres de TiMgSr ? Atteindre une densité uniforme par pressage isostatique à froid