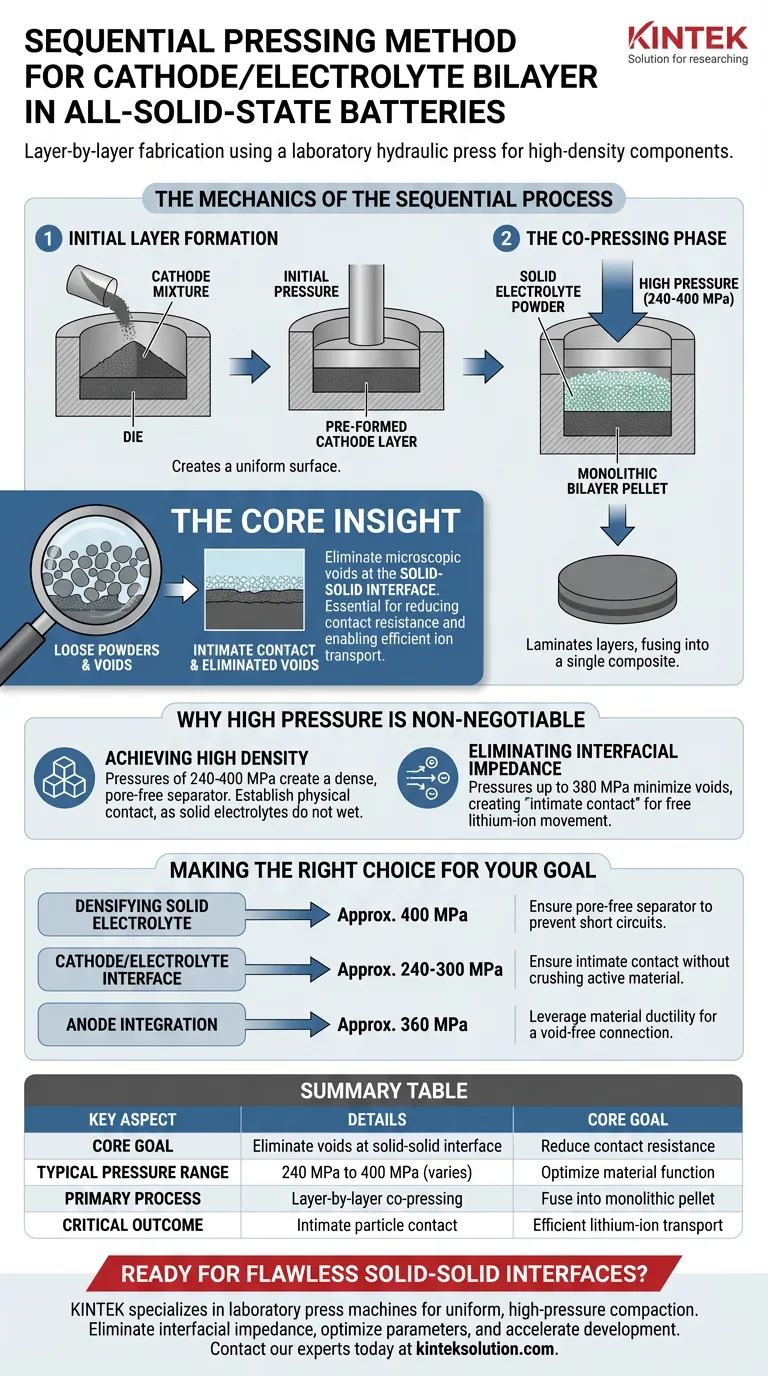

Le pressage séquentiel est une technique de fabrication couche par couche utilisée pour construire des composants de batteries tout solide à haute densité à l'aide d'une presse hydraulique de laboratoire.

Pour créer spécifiquement une bicouche cathode/électrolyte, le processus consiste d'abord à charger le mélange de cathode dans une matrice et à appliquer une pression initiale pour former une couche de base. Ensuite, la poudre d'électrolyte solide est répartie uniformément sur cette couche de cathode préformée, et l'ensemble est co-pressé sous haute pression pour fusionner les deux matériaux en une seule pastille composite intégrée.

L'idée principale : La fonction première du pressage séquentiel n'est pas simplement de façonner la cellule de la batterie, mais d'éliminer les vides microscopiques à l'interface solide-solide. Sans une pression mécanique suffisante, la résistance de contact entre la cathode et l'électrolyte reste trop élevée pour un transport ionique efficace, rendant la batterie inefficace.

La mécanique du processus séquentiel

Formation de la couche initiale

Le processus commence par la création d'une base stable. La poudre composite de cathode est chargée dans le moule de la presse.

Une pression est appliquée sur cette couche pour l'aplatir et la compacter légèrement. Cela crée une surface uniforme prête à recevoir la couche d'électrolyte suivante sans mélanger les poudres de manière chaotique.

La phase de co-pressage

Une fois la poudre d'électrolyte ajoutée sur la couche de cathode, l'étape critique de liaison se produit.

La presse hydraulique applique une charge massive et uniforme sur l'ensemble de la pile. Cette action lamine les couches ensemble, transformant les poudres lâches en une pastille bicouche monolithique où les matériaux sont mécaniquement liés.

Pourquoi la haute pression est non négociable

Obtention d'une haute densité

Les électrolytes solides ne mouillent pas la cathode comme les électrolytes liquides ; ils nécessitent une force physique pour établir le contact.

Les références indiquent que des pressions allant de 240 MPa à 400 MPa sont nécessaires. Cette compaction extrême crée une couche séparatrice dense et sans pores, mécaniquement robuste.

Élimination de l'impédance interfaciale

Le plus grand obstacle aux performances des batteries tout solide est la résistance aux limites des particules.

En appliquant des pressions allant jusqu'à 380 MPa, vous minimisez les vides et la porosité entre les particules. Cela crée un "contact intime" entre le matériau actif de la cathode et l'électrolyte solide, ce qui est l'exigence fondamentale pour réduire l'impédance interfaciale et permettre aux ions lithium de se déplacer librement.

Comprendre les compromis

La nécessité d'uniformité

Bien qu'une haute pression soit requise, elle doit être appliquée uniformément. Une presse de laboratoire est essentielle ici car elle assure une distribution précise de la force.

Une pression inégale peut entraîner des gradients de densité ou des déformations. Si la pression est trop faible (inférieure à environ 240 MPa), des vides subsisteront à l'interface, agissant comme des barrières isolantes qui bloquent le flux d'ions et dégradent les performances.

Déformation des matériaux

Le processus de pressage repose sur la ductilité des matériaux.

Par exemple, lors du pressage d'anodes en métal sodium ou d'électrolytes sulfures spécifiques (comme le LPSCl), la pression (par exemple, 360-400 MPa) exploite la capacité du matériau à se déformer. Cette déformation plastique comble les lacunes microscopiques, créant une interface transparente et sans vide qui serait impossible à obtenir par simple empilement.

Faire le bon choix pour votre objectif

La pression spécifique que vous appliquez doit être dictée par les matériaux utilisés et la fonction de la couche.

- Si votre objectif principal est de densifier l'électrolyte solide : Appliquez des pressions plus élevées (environ 400 MPa) pour assurer une couche séparatrice sans pores qui empêche les courts-circuits.

- Si votre objectif principal est l'interface cathode/électrolyte : Utilisez une pression modérée à élevée (environ 240 MPa à 300 MPa) pour assurer un contact intime sans écraser les particules du matériau actif de la cathode.

- Si votre objectif principal est l'intégration de l'anode : Exploitez la ductilité du métal avec des pressions d'environ 360 MPa pour assurer une connexion sans vide après la formation de la bicouche.

Le succès dans la fabrication de batteries tout solide est défini par la qualité du contact solide-solide, qui est directement contrôlée par la précision et l'ampleur de votre stratégie de pressage.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Objectif principal | Éliminer les vides à l'interface solide-solide pour réduire la résistance de contact. |

| Plage de pression typique | 240 MPa à 400 MPa, selon le matériau et la fonction de la couche. |

| Processus principal | Co-pressage couche par couche pour fusionner la cathode et l'électrolyte en une pastille monolithique. |

| Résultat critique | Crée un contact intime entre les particules pour un transport efficace des ions lithium. |

Prêt à obtenir des interfaces solide-solide impeccables dans votre recherche sur les batteries ?

Le pressage séquentiel est la clé pour débloquer des batteries tout solide haute performance, mais il nécessite un contrôle précis et une haute pression. KINTEK est spécialisé dans les presses de laboratoire — y compris les presses automatiques, isostatiques et chauffantes — conçues pour fournir la compaction uniforme et à haute pression essentielle à votre R&D.

Notre équipement robuste et fiable permet aux chercheurs comme vous de :

- Éliminer l'impédance interfaciale : Obtenir les couches denses et sans pores nécessaires à un transport ionique efficace.

- Optimiser les paramètres spécifiques aux matériaux : Contrôler précisément la pression de 240 MPa à 400 MPa pour les cathodes, les électrolytes ou les anodes.

- Accélérer votre cycle de développement : Produire des pastilles bicouches cohérentes et de haute qualité à chaque pressage.

Ne laissez pas la résistance interfaciale limiter le potentiel de votre batterie. Contactez nos experts dès aujourd'hui pour trouver la presse de laboratoire parfaite pour vos matériaux spécifiques et vos objectifs de fabrication !

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique manuelle chauffante de laboratoire avec plaques chauffantes

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse à granulés hydraulique manuelle de laboratoire Presse hydraulique de laboratoire

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une presse hydraulique de laboratoire pour les échantillons de catalyseurs ? Améliorer la précision des données XRD/FTIR

- Pourquoi est-il nécessaire d'utiliser une presse hydraulique de laboratoire pour la pastillation ? Optimiser la conductivité des cathodes composites

- Pourquoi une presse hydraulique de laboratoire est-elle utilisée pour l'analyse FTIR des ZnONP ? Obtenir une transparence optique parfaite

- Pourquoi une presse hydraulique de laboratoire est-elle nécessaire pour les échantillons de test électrochimiques ? Assurer la précision des données et la planéité

- Pourquoi utiliser une presse hydraulique de laboratoire avec vide pour les pastilles de KBr ? Amélioration de la précision FTIR des carbonates