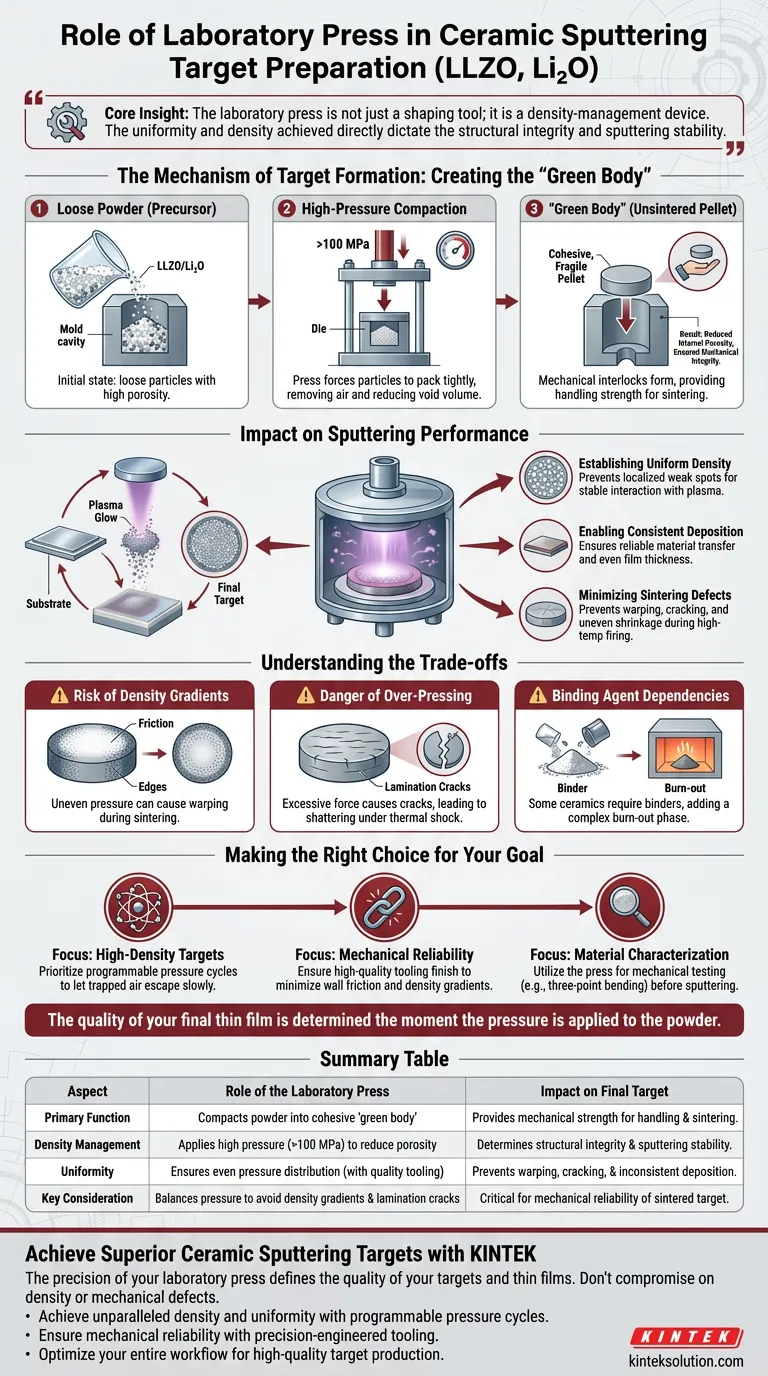

Le rôle principal d'une presse de laboratoire dans la préparation des cibles de pulvérisation céramique est de compacter les poudres meubles, telles que le Li-La-Zr-O (LLZO) ou le Li₂O, en une forme solide et dense connue sous le nom de « corps vert ».

Ce processus applique une pression uniaxiale élevée pour lier physiquement les particules de poudre, éliminer l'air et réduire la porosité. Cette compaction initiale confère la résistance mécanique nécessaire au matériau pour être manipulé et traité lors de l'étape ultérieure de frittage à haute température.

Idée clé : La presse de laboratoire n'est pas seulement un outil de mise en forme ; c'est un dispositif de gestion de la densité. L'uniformité et la densité atteintes lors de cette étape de pressage à froid dictent directement l'intégrité structurelle de la cible finale et la stabilité du processus de pulvérisation.

Le mécanisme de formation de la cible

Création du « corps vert »

Avant qu'une cible céramique puisse être frittée (chauffée à l'état solide), elle doit exister sous une forme cohérente. La presse de laboratoire prend les poudres précurseurs meubles et les soumet à une force importante, souvent supérieure à 100 MPa.

Réduction de la porosité interne

L'objectif immédiat est de minimiser l'espace vide entre les particules. En appliquant une pression précise, la presse force les particules à se réorganiser et à se tasser, réduisant considérablement le volume de vide à l'intérieur du matériau.

Assurer l'intégrité mécanique

Un « corps vert » n'est pas encore fritté et est fragile. La presse doit appliquer suffisamment de force pour créer des soudures à froid ou des interverrouillages mécaniques entre les particules, garantissant que le pastille est suffisamment solide pour être éjectée de la matrice et transférée dans un four sans s'effriter.

Impact sur les performances de pulvérisation

Établir une densité uniforme

Pour qu'une cible de pulvérisation fonctionne bien, sa densité doit être constante sur toute la surface. La presse garantit que la poudre est distribuée et compactée uniformément, évitant ainsi les points faibles localisés.

Permettre un dépôt cohérent

Si une cible a une densité variable, le taux de pulvérisation fluctuera, entraînant un dépôt de couches minces inégal. Une cible correctement pressée assure une interaction stable avec le plasma, résultant en un transfert de matériau fiable.

Minimiser les défauts de frittage

L'étape de pressage est une mesure préventive contre les défauts futurs. En créant un gradient de densité uniforme dès maintenant, la presse aide à prévenir le gauchissement, la fissuration ou le retrait inégal lorsque le matériau est finalement cuit à haute température.

Comprendre les compromis

Le risque de gradients de densité

Bien que le pressage augmente la densité globale, le frottement entre la poudre et les parois de la matrice peut entraîner une distribution inégale de la pression. Cela conduit à des gradients de densité, où les bords de la cible sont plus denses que le centre, ce qui peut provoquer un gauchissement pendant le frittage.

Le danger du sur-pressage

Plus de pression n'est pas toujours mieux. Une force excessive peut provoquer des fissures de lamination – des fractures microscopiques perpendiculaires à la direction du pressage. Ces fissures agissent comme des concentrateurs de contraintes qui peuvent provoquer l'éclatement de la cible lorsqu'elle est exposée au choc thermique du processus de pulvérisation.

Dépendances aux agents liants

La presse repose sur la physique de la poudre, mais certaines céramiques (comme le LLZO) peuvent nécessiter des liants pour se maintenir sous pression. L'introduction de ces liants nécessite une phase de « brûlage » minutieuse plus tard, ajoutant de la complexité au flux de travail de fabrication.

Faire le bon choix pour votre objectif

Lors de la sélection ou de l'utilisation d'une presse de laboratoire pour les cibles céramiques, tenez compte de vos exigences spécifiques en matière d'objectif final.

- Si votre objectif principal est des cibles à haute densité : Privilégiez une presse avec des cycles de pression programmables pour permettre à l'air emprisonné de s'échapper lentement, maximisant ainsi le tassement des particules.

- Si votre objectif principal est la fiabilité mécanique : Assurez-vous que l'outillage de la presse (matrice) a une finition de haute qualité pour réduire le frottement des parois, garantissant des gradients de densité uniformes et prévenant les fissures.

- Si votre objectif principal est la caractérisation des matériaux : Utilisez la presse non seulement pour la fabrication, mais aussi pour les tests mécaniques (comme la flexion à trois points) afin de valider la résistance de vos films d'électrolytes à état solide avant la pulvérisation.

La qualité de votre couche mince finale est déterminée au moment où la pression est appliquée à la poudre.

Tableau récapitulatif :

| Aspect | Rôle de la presse de laboratoire | Impact sur la cible finale |

|---|---|---|

| Fonction principale | Compacte la poudre en un « corps vert » cohérent | Fournit une résistance mécanique pour la manipulation et le frittage |

| Gestion de la densité | Applique une haute pression (>100 MPa) pour réduire la porosité | Détermine l'intégrité structurelle et la stabilité de la pulvérisation |

| Uniformité | Assure une distribution uniforme de la pression (avec un outillage de qualité) | Prévient le gauchissement, la fissuration et le dépôt incohérent |

| Considération clé | Équilibre la pression pour éviter les gradients de densité et les fissures de lamination | Crucial pour la fiabilité mécanique de la cible frittée |

Obtenez des cibles de pulvérisation céramique supérieures avec KINTEK

La précision de votre presse de laboratoire définit directement la qualité de vos cibles de pulvérisation céramique et des couches minces qu'elles produisent. Ne laissez pas une densité incohérente ou des défauts mécaniques compromettre vos recherches sur les électrolytes à état solide comme le LLZO.

KINTEK est spécialisé dans les presses de laboratoire haute performance — y compris les presses automatiques, isostatiques et chauffantes — conçues pour répondre aux exigences rigoureuses de la fabrication de céramiques avancées. Notre équipement vous aide à :

- Atteindre une densité et une uniformité inégalées grâce à des cycles de pression programmables.

- Assurer la fiabilité mécanique grâce à un outillage de précision qui minimise le frottement des parois.

- Optimiser l'ensemble de votre flux de travail pour la caractérisation des matériaux et la production de cibles de haute qualité.

Prêt à presser pour la perfection ? Contactez nos experts dès aujourd'hui pour trouver la presse de laboratoire idéale pour vos besoins spécifiques en matière de cibles de pulvérisation céramique.

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse à granuler hydraulique de laboratoire pour XRF KBR FTIR Lab Press

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

Les gens demandent aussi

- Quel est le rôle d'une presse hydraulique de laboratoire dans la préparation des pastilles LLZTO@LPO ? Atteindre une conductivité ionique élevée

- Pourquoi une presse hydraulique de laboratoire est-elle utilisée pour l'analyse FTIR des ZnONP ? Obtenir une transparence optique parfaite

- Pourquoi utiliser une presse hydraulique de laboratoire avec vide pour les pastilles de KBr ? Amélioration de la précision FTIR des carbonates

- Quelle est la fonction d'une presse hydraulique de laboratoire dans la recherche sur les batteries à état solide ? Améliorer les performances des pastilles

- Quel est le rôle d'une presse hydraulique de laboratoire dans la caractérisation FTIR des nanoparticules d'argent ?