Le rôle d'une presse de laboratoire est de transformer la poudre lâche de Li6PS5Cl (LPSCI) en un séparateur d'électrolyte solide dense et fonctionnel par compactage à haute pression. En appliquant une pression uniaxiale (généralement entre 370 et 390 MPa), la presse minimise la porosité interne et maximise le contact entre les particules, créant une pastille mécaniquement stable avec la conductivité ionique élevée requise pour le fonctionnement de la batterie.

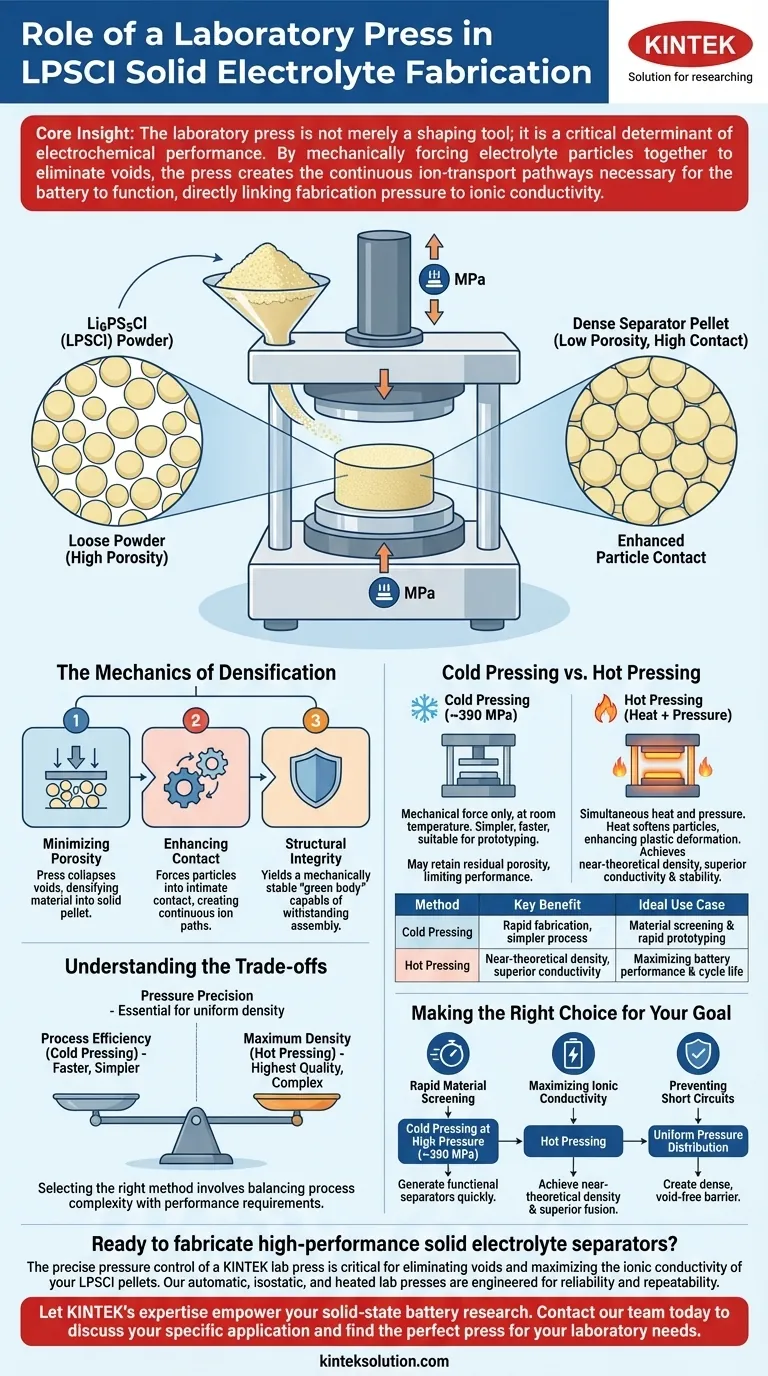

Idée clé : La presse de laboratoire n'est pas simplement un outil de mise en forme ; elle est un déterminant essentiel des performances électrochimiques. En forçant mécaniquement les particules d'électrolyte à se rapprocher pour éliminer les vides, la presse crée les voies continues de transport d'ions nécessaires au fonctionnement de la batterie, reliant directement la pression de fabrication à la conductivité ionique.

La mécanique de la densification

La fonction principale de la presse de laboratoire est de surmonter la résistance naturelle de la poudre lâche pour former un solide cohérent. Ce processus est motivé par la réduction du volume des vides.

Minimisation de la porosité

La poudre lâche de LPSCI contient des quantités importantes d'espace vide (vides) entre les particules. Une presse hydraulique applique une force uniaxiale uniforme pour effondrer ces vides, densifiant le matériau en une pastille solide.

Amélioration du contact entre particules

Pour que les ions lithium se déplacent à travers le séparateur, ils nécessitent un chemin physique continu. La presse force les particules individuelles de poudre à entrer en contact intime, établissant les interfaces nécessaires au transfert d'ions.

Assurance de l'intégrité structurelle

Au-delà des besoins électrochimiques, le séparateur doit physiquement séparer l'anode et la cathode. Le processus de compactage produit un "corps vert" ou une pastille mécaniquement robuste capable de résister à l'assemblage sans s'effriter ni permettre de courts-circuits internes.

Pressage à froid vs. Pressage à chaud

Bien que le pressage à froid standard soit efficace, les références soulignent un avantage distinct lorsque la chaleur est introduite pendant l'étape de pressage.

Les limites du pressage à froid

Le pressage à froid standard repose uniquement sur la force mécanique (par exemple, 390 MPa) pour compacter la poudre à température ambiante. Bien que cela crée un séparateur fonctionnel, il peut conserver une porosité résiduelle qui limite les performances ultimes.

La synergie du pressage à chaud

Le pressage à chaud implique de chauffer les plateaux de la presse tout en appliquant une pression. Cette application simultanée de chaleur ramollit la surface des particules de LPSCI, améliorant considérablement leur capacité à se déformer plastiquement.

Atteinte de la densité théorique

Parce que les particules chauffées se déforment plus facilement, elles s'écoulent pour remplir les vides que le pressage à froid ne peut pas éliminer. Il en résulte des pastilles qui approchent leur densité théorique, offrant une conductivité ionique et une stabilité mécanique supérieures par rapport à leurs homologues pressées à froid.

Comprendre les compromis

La sélection de la bonne méthode de pressage implique d'équilibrer la complexité du processus avec les exigences de performance.

Efficacité du processus vs. Performance

Le pressage à froid est plus rapide et nécessite un équipement plus simple, ce qui le rend adapté au prototypage rapide. Cependant, il peut entraîner une conductivité ionique plus faible en raison d'un contact imparfait entre les particules.

Complexité vs. Densité maximale

Le pressage à chaud produit des séparateurs de la plus haute qualité avec les meilleures performances de cyclage. Cependant, il introduit des variables thermiques et nécessite un équipement spécialisé capable de maintenir simultanément une pression et une température stables.

Précision de la pression

L'application de la pression doit être précise et stable (par exemple, maintenir exactement 370 MPa). Une pression incohérente peut entraîner des gradients de densité dans la pastille, provoquant une distribution de courant inégale et des points de défaillance potentiels dans la batterie finale.

Faire le bon choix pour votre objectif

L'utilisation optimale d'une presse de laboratoire dépend des métriques de performance spécifiques requises pour votre projet de batterie à électrolyte solide.

- Si votre objectif principal est le criblage rapide de matériaux : Utilisez le pressage à froid à haute pression (environ 390 MPa) pour générer rapidement des séparateurs fonctionnels avec une résistance suffisante pour des tests de base.

- Si votre objectif principal est de maximiser la conductivité ionique : Mettez en œuvre le pressage à chaud, car la déformation plastique induite par la chaleur permet au LPSCI d'atteindre une densité proche de la théorique et une fusion supérieure des particules.

- Si votre objectif principal est d'éviter les courts-circuits : Privilégiez une distribution uniforme de la pression pour garantir que le séparateur crée une barrière dense et sans vide qui isole physiquement les électrodes.

En contrôlant la densité du séparateur, la presse de laboratoire agit comme le gardien de l'efficacité et de la sécurité des batteries tout solides.

Tableau récapitulatif :

| Méthode de pressage | Avantage clé | Cas d'utilisation idéal |

|---|---|---|

| Pressage à froid (~390 MPa) | Fabrication rapide, processus plus simple | Criblage de matériaux et prototypage rapide |

| Pressage à chaud (Chaleur + Pression) | Densité proche de la théorique, conductivité supérieure | Maximisation des performances de la batterie et de la durée de vie en cyclage |

Prêt à fabriquer des séparateurs d'électrolyte solide haute performance ?

Le contrôle précis de la pression d'une presse de laboratoire KINTEK est essentiel pour éliminer les vides et maximiser la conductivité ionique de vos pastilles de LPSCI. Que vous ayez besoin de la rapidité du pressage à froid pour la R&D ou de la densité ultime du pressage à chaud pour des performances optimales, nos presses de laboratoire automatiques, presses isostatiques et presses de laboratoire chauffées sont conçues pour la fiabilité et la répétabilité.

Laissez l'expertise de KINTEK renforcer votre recherche sur les batteries à état solide. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et trouver la presse idéale pour vos besoins de laboratoire.

Guide Visuel

Références

- Jaka Šivavec, Kostiantyn V. Kravchyk. On the Feasibility of Pairing Pyrochlore Iron(III) Hydroxy Fluoride Cathode with Argyrodite Li<sub>6</sub>PS<sub>5</sub>Cl Solid‐State Electrolyte for Low‐Cost All‐Solid‐State Batteries. DOI: 10.1002/batt.202400731

Cet article est également basé sur des informations techniques de Kintek Press Base de Connaissances .

Produits associés

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique de laboratoire pour boîte à gants

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Quel est le rôle d'une presse hydraulique de laboratoire dans la caractérisation FTIR des nanoparticules d'argent ?

- Pourquoi utiliser une presse hydraulique de laboratoire avec vide pour les pastilles de KBr ? Amélioration de la précision FTIR des carbonates

- Pourquoi une presse hydraulique de laboratoire est-elle utilisée pour l'analyse FTIR des ZnONP ? Obtenir une transparence optique parfaite

- Quel est le rôle d'une presse hydraulique de laboratoire dans la préparation des pastilles LLZTO@LPO ? Atteindre une conductivité ionique élevée

- Pourquoi une presse hydraulique de laboratoire est-elle nécessaire pour les échantillons de test électrochimiques ? Assurer la précision des données et la planéité