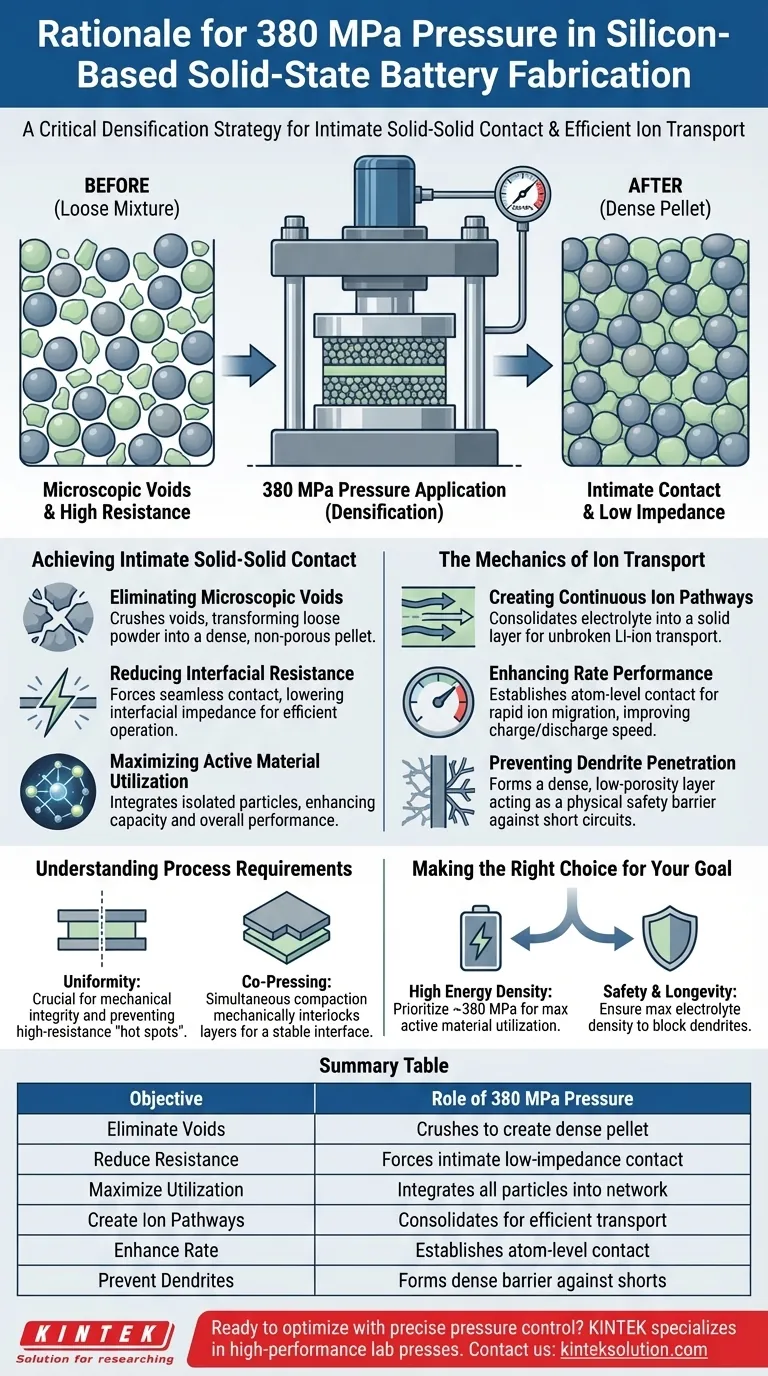

L'application d'une pression de 380 MPa est une stratégie de densification critique utilisée pour forcer les particules d'anode de silicium et les électrolytes solides à s'unir intimement et sans vide. Dans la fabrication de batteries à état solide, cette force mécanique extrême est le principal substitut à l'action mouillante des électrolytes liquides, garantissant que les particules solides disparates fusionnent en un réseau cohérent et conducteur capable d'un transport ionique efficace.

Dans le contexte des batteries tout état solide, le contact physique dicte la performance électrochimique. L'application d'une pression élevée n'est pas simplement un processus de mise en forme ; c'est une exigence fondamentale pour minimiser l'impédance interfaciale et établir la connectivité au niveau atomique nécessaire au fonctionnement de la batterie.

Obtenir un Contact Intime Solide-Solide

Élimination des Vides Microscopiques

Contrairement aux électrolytes liquides qui pénètrent naturellement dans les structures poreuses, les électrolytes solides sont rigides. Sans intervention significative, des vides microscopiques subsistent entre les couches d'électrode et d'électrolyte.

L'application de pressions telles que 380 MPa (et jusqu'à 450 MPa) écrase efficacement ces vides. Cela transforme un mélange lâche de poudres en une pastille dense et non poreuse.

Réduction de la Résistance Interfaciale

La présence de lacunes ou de vides agit comme un isolant, augmentant considérablement la résistance interne de la batterie.

En compactant les matériaux sous haute pression, vous forcez un contact physique intime entre le matériau actif et l'électrolyte. Ce contact sans faille est le seul moyen de réduire l'impédance interfaciale à un niveau qui permet à la batterie de fonctionner efficacement.

Maximisation de l'Utilisation du Matériau Actif

Pour qu'une anode à base de silicium contribue à la capacité, chaque particule doit être connectée électriquement et ioniquement au système.

La densification sous haute pression garantit que les particules isolées sont intégrées dans le réseau. Cela maximise l'utilisation du matériau actif, améliorant directement la capacité globale et la performance en termes de débit de la batterie.

La Mécanique du Transport d'Ions

Création de Voies Ioniques Continues

Les ions lithium ont besoin d'une "autoroute" matérielle continue pour se déplacer entre l'anode et la cathode.

L'application de pression consolide la poudre d'électrolyte (telle que Li7P3S11) en une couche solide continue. Cela crée des voies ininterrompues pour le transport des ions lithium, ce qui est essentiel pour une conductivité ionique élevée.

Amélioration de la Performance en Débit

La vitesse à laquelle une batterie peut se charger ou se décharger est limitée par la rapidité avec laquelle les ions peuvent traverser l'interface entre les matériaux.

En créant un contact au niveau atomique par co-pressage sous haute pression, vous établissez une interface à faible résistance. Cela permet une migration ionique rapide, améliorant considérablement la performance en débit de la batterie.

Prévention de la Pénétration des Dendrites

Une couche d'électrolyte dense remplit une fonction de sécurité critique.

Le compactage de l'électrolyte sous haute pression (par exemple, 360 MPa) minimise la porosité. Une couche d'électrolyte très dense et à faible porosité agit comme une barrière physique, empêchant efficacement la pénétration des dendrites de lithium qui peuvent provoquer des courts-circuits.

Comprendre les Exigences du Processus

La Nécessité de l'Uniformité

Il ne suffit pas d'appliquer une force ; la pression doit être appliquée uniformément sur toute la surface.

L'utilisation d'une presse de laboratoire pour obtenir une haute pression uniforme est essentielle pour maintenir l'intégrité mécanique de la bicouche ou de la pastille uniforme. Une pression inégale peut entraîner des vides localisés, créant des "points chauds" de haute résistance qui dégradent la performance de cyclage.

Le Rôle du Co-Pressage

Les références soulignent que la haute pression est souvent appliquée lors du "co-pressage" des couches d'électrode et d'électrolyte ensemble.

Ce compactage simultané garantit que les couches ne se contentent pas de reposer les unes sur les autres, mais qu'elles sont mécaniquement imbriquées. C'est une condition préalable pour obtenir une interface solide-solide stable qui peut résister au stress du cyclage répété.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de votre processus de fabrication, alignez votre stratégie de pression sur vos objectifs de performance spécifiques :

- Si votre objectif principal est la Haute Densité Énergétique : Privilégiez des pressions proches de 380 MPa pour maximiser l'utilisation du matériau actif, en veillant à ce que chaque particule de silicium contribue à la capacité.

- Si votre objectif principal est la Sécurité et la Longévité : Assurez-vous que la couche d'électrolyte est compactée à sa densité maximale pour éliminer la porosité et bloquer la propagation des dendrites de lithium.

En fin de compte, le succès d'une anode de silicium à état solide repose sur le traitement de la pression comme une variable de fabrication précise qui définit l'architecture interne de la cellule.

Tableau Récapitulatif :

| Objectif Clé | Rôle de la Pression de 380 MPa |

|---|---|

| Éliminer les Vides Microscopiques | Écrase les vides pour créer une pastille dense et non poreuse |

| Réduire la Résistance Interfaciale | Force un contact solide-solide intime pour une faible impédance |

| Maximiser l'Utilisation du Matériau Actif | Intègre les particules de silicium isolées dans le réseau conducteur |

| Créer des Voies Ioniques Continues | Consolide l'électrolyte en une couche solide pour un transport ionique efficace |

| Améliorer la Performance en Débit | Établit un contact au niveau atomique pour une migration ionique rapide |

| Prévenir la Pénétration des Dendrites | Forme une barrière d'électrolyte dense pour bloquer les courts-circuits |

Prêt à optimiser la fabrication de vos batteries à état solide avec un contrôle précis de la pression ? KINTEK est spécialisé dans les presses de laboratoire haute performance, y compris les presses de laboratoire automatiques et chauffantes, conçues pour fournir la haute pression uniforme (jusqu'à 450 MPa) requise pour densifier les anodes à base de silicium et les électrolytes solides. Notre équipement garantit l'intégrité mécanique, minimise la résistance interfaciale et maximise le transport d'ions, vous aidant à obtenir une densité énergétique, une sécurité et une longévité accrues dans vos prototypes de batteries. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos presses de laboratoire peuvent améliorer votre processus de R&D !

Guide Visuel

Références

- Lammi Terefe Kitaba, Bing‐Joe Hwang. Overcoming Chemo-Mechanical Instability at Silicon-Solid Electrolyte Interfaces in Solid-State Batteries. DOI: 10.1021/acsami.5c11621

Cet article est également basé sur des informations techniques de Kintek Press Base de Connaissances .

Produits associés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique de laboratoire pour boîte à gants

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

Les gens demandent aussi

- Comment une presse hydraulique de laboratoire est-elle utilisée dans la caractérisation FT-IR des nanoparticules de sulfure de cuivre ?

- Quels sont les avantages d'un effort physique réduit et des exigences d'espace moindres dans les mini-presses hydrauliques ? Améliorez l'efficacité et la flexibilité de votre laboratoire.

- Comment les presses hydrauliques garantissent-elles la précision et la cohérence de l'application de la pression ?Obtenir un contrôle fiable de la force pour votre laboratoire

- Comment une presse hydraulique de laboratoire est-elle utilisée dans la préparation des échantillons pour la spectroscopie FTIR ? Créer des pastilles transparentes pour une analyse précise

- Comment une presse hydraulique de laboratoire est-elle utilisée pour les échantillons de réseaux organiques de Tb(III) en FT-IR ? Guide expert de la préparation de pastilles