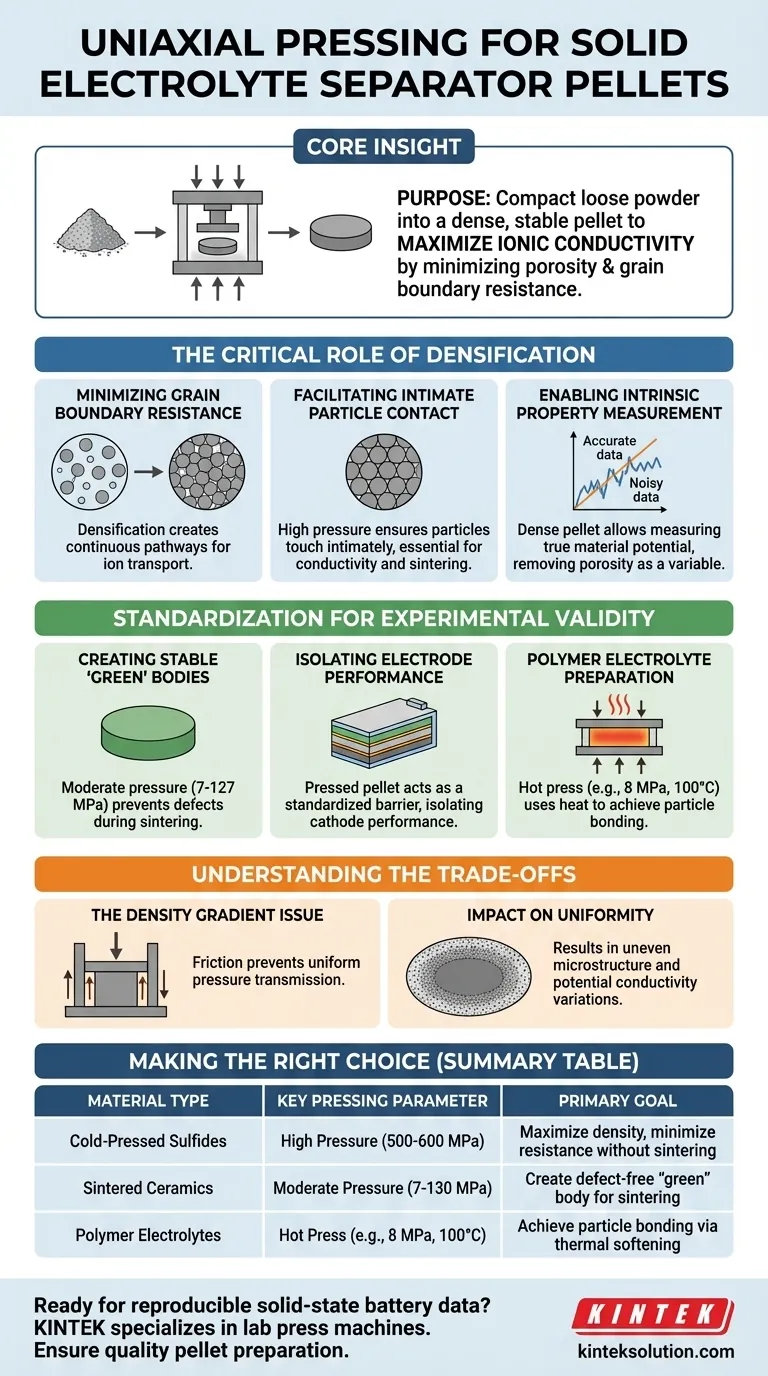

L'objectif principal de l'utilisation d'une presse uniaxiale est de compacter la poudre d'électrolyte solide en vrac en une pastille dense et mécaniquement stable. En appliquant une pression précise, souvent de forte magnitude (allant de 7 MPa à plus de 600 MPa), vous éliminez les vides interparticulaires et forcez les particules solides à entrer en contact intime. Cela crée un composant de séparateur standardisé, essentiel pour l'assemblage de cellules de test électrochimiques fiables.

Idée clé : Bien que le résultat visible soit une pastille façonnée, l'objectif fonctionnel est de maximiser la conductivité ionique en minimisant la porosité et la résistance des joints de grains. Une pastille correctement pressée garantit que les résultats des tests reflètent la véritable chimie du matériau plutôt que les défauts physiques introduits lors de la préparation de l'échantillon.

Le rôle essentiel de la densification

Minimisation de la résistance des joints de grains

La poudre d'électrolyte en vrac ne peut pas conduire efficacement les ions en raison des espaces d'air et du mauvais contact entre les particules.

Une presse uniaxiale applique une pression élevée (souvent des centaines de mégapascals) pour réduire considérablement ces pores interparticulaires. Cette densification crée des voies continues pour le transport des ions, ce qui est fondamental pour abaisser la résistance interne de la cellule.

Faciliter le contact intime entre les particules

Pour des matériaux comme le Li-argyrodite ou le NASICON, la proximité physique entre les grains est obligatoire.

Une pression élevée garantit que les particules entrent en contact intime. Ceci n'est pas seulement requis pour la conductivité immédiate dans les pastilles pressées à froid, mais est également un prérequis pour les réactions à l'état solide si le matériau subit un frittage ultérieur.

Permettre la mesure des propriétés intrinsèques

Pour évaluer le véritable potentiel d'un matériau, vous devez éliminer les variables externes.

Une pastille dense et pressée vous permet de mesurer la conductivité ionique intrinsèque du matériau. Sans densification suffisante, vos données mesureront la résistance des vides (porosité) plutôt que l'électrolyte lui-même.

Standardisation pour la validité expérimentale

Création de corps "verts" stables

Pour les électrolytes céramiques qui nécessitent un frittage à haute température (comme le NZSP), la presse joue un rôle spécifique de prétraitement.

Elle compacte la poudre en une "pastille verte" – une forme solide mais non frittée – en utilisant une pression modérée (par exemple, 7–127 MPa). L'obtention d'une pastille verte sans défaut est essentielle pour éviter les fissures, le gauchissement ou la déformation pendant l'étape de frittage finale.

Isolation des performances de l'électrode

Dans les tests de cellule complète, le séparateur doit être suffisamment robuste mécaniquement pour se tenir seul.

Une pastille pressée agit comme une barrière standardisée. Cela vous permet de la coupler à une cathode composite pour isoler et évaluer les performances électrochimiques spécifiques de la cathode sans interférence d'un séparateur faible ou conducteur.

Préparation d'électrolytes polymères

Le pressage n'implique pas toujours une pression massive ; certaines applications nécessitent de la chaleur.

Pour les électrolytes à base de polymères comme le PEO, une presse à chaud uniaxiale est utilisée. En combinant une pression modérée (par exemple, 8 MPa) avec de la chaleur (par exemple, 100°C), la presse ramollit le polymère pour obtenir une liaison des particules et une densification du film.

Comprendre les compromis

Le problème du gradient de densité

Le pressage uniaxe présente une limitation physique distincte : le frottement.

Le frottement entre la poudre et les parois du moule métallique empêche souvent la transmission uniforme de la pression dans toute la pastille. Il en résulte une microstructure inégale, où le centre de la pastille est plus dense que les bords.

Impact sur l'uniformité

Ce gradient de densité peut entraîner des variations de conductivité ionique sur un seul échantillon.

Bien que souvent acceptable pour des tests de laboratoire à petite échelle, cette non-uniformité constitue un obstacle important pour la production à grande échelle, où une résistance mécanique et une conductivité constantes sont requises sur de plus grandes surfaces.

Faire le bon choix pour votre objectif

Pour garantir que votre processus d'assemblage donne des données valides, adaptez votre stratégie de pressage au type de matériau :

- Si votre objectif principal concerne les sulfures pressés à froid : Appliquez une pression extrêmement élevée (environ 500–600 MPa) pour maximiser la densité et minimiser la résistance des joints de grains sans frittage.

- Si votre objectif principal concerne les céramiques frittées : Appliquez une pression modérée et uniforme (environ 7–130 MPa) pour créer un corps vert sans défaut qui survivra à la cuisson à haute température.

- Si votre objectif principal concerne les électrolytes polymères : Utilisez une presse à chaud avec une pression plus faible (environ 8 MPa) pour tirer parti du ramollissement thermique pour la liaison des particules.

La qualité de votre pressage mécanique est la variable la plus importante pour garantir la reproductibilité de vos données de batterie à l'état solide.

Tableau récapitulatif :

| Type de matériau | Paramètre de pressage clé | Objectif principal |

|---|---|---|

| Sulfures pressés à froid | Haute pression (500-600 MPa) | Maximiser la densité, minimiser la résistance des joints de grains |

| Céramiques frittées | Pression modérée (7-130 MPa) | Créer un corps 'vert' sans défaut pour le frittage |

| Électrolytes polymères | Presse à chaud (par ex., 8 MPa, 100°C) | Obtenir une liaison des particules par ramollissement thermique |

Prêt à assurer la reproductibilité de vos données de batterie à l'état solide ? La qualité de la préparation de vos pastilles est essentielle. KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, isostatiques et chauffées, conçues pour répondre aux exigences précises de la recherche sur les électrolytes solides. Laissez notre expertise vous aider à obtenir des pastilles denses et standardisées pour des tests électrochimiques fiables. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Presse à granuler hydraulique et électrique de laboratoire

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

- Presse à granuler hydraulique de laboratoire pour XRF KBR FTIR Lab Press

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

Les gens demandent aussi

- Quel est le but de l'utilisation d'une presse hydraulique de laboratoire pour compacter la poudre LATP en une pastille ? Obtenir des électrolytes solides à haute densité

- Quelle est la fonction principale d'une presse hydraulique de laboratoire dans la préparation de pastilles d'électrolyte à état solide ? Ingénierie de la densité pour une conductivité ionique supérieure

- Pourquoi une presse hydraulique de laboratoire de haute précision est-elle nécessaire pour la préparation de pastilles d'électrolyte solide sulfuré ?

- Quelle est la fonction essentielle d'une presse hydraulique de laboratoire dans la fabrication de pastilles d'électrolyte Li1+xAlxGe2−x(PO4)3 (LAGP) pour les batteries tout solides ? Transformer la poudre en électrolytes haute performance

- Pourquoi est-il nécessaire d'utiliser une presse hydraulique de laboratoire pour la pastillation ? Optimiser la conductivité des cathodes composites