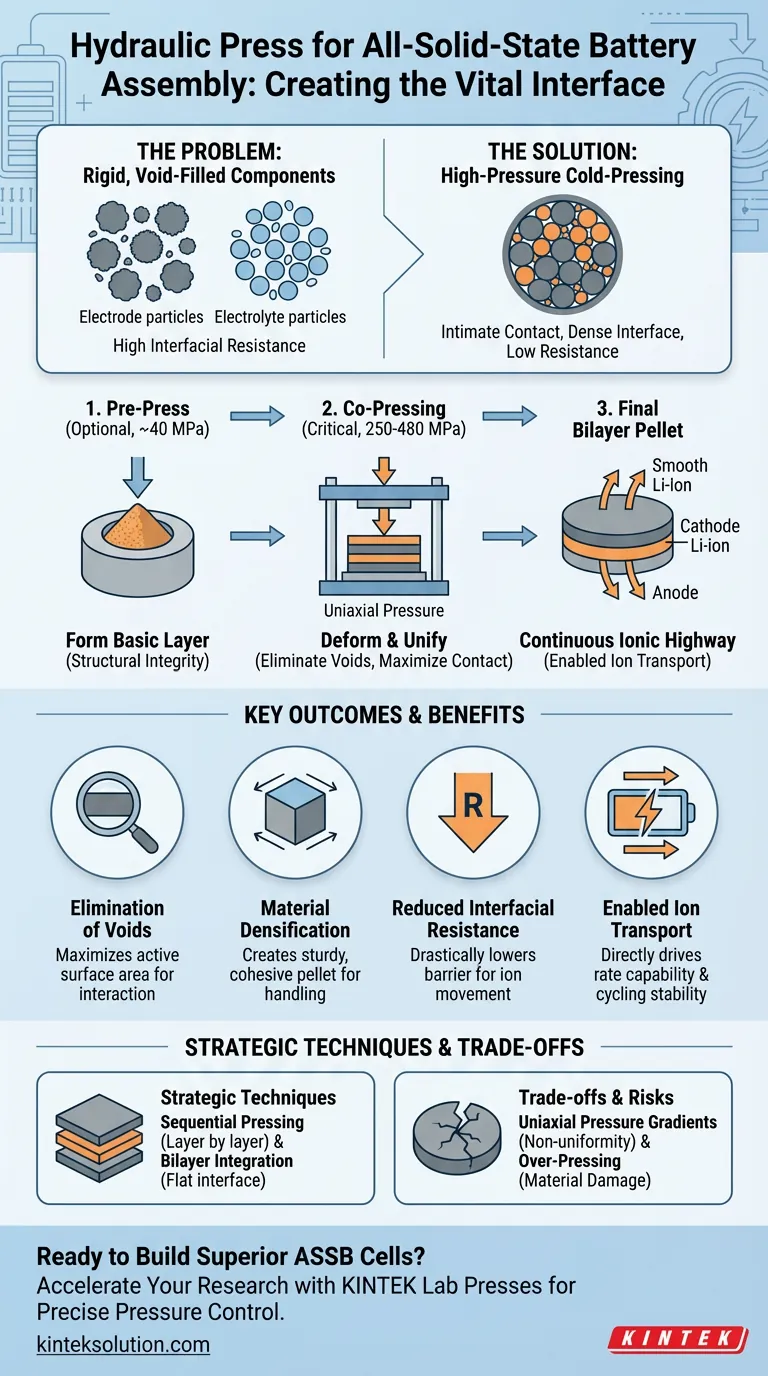

L'objectif principal de l'utilisation d'une presse hydraulique lors de l'assemblage de batteries tout solides (ASSB) est de forcer mécaniquement les matériaux d'électrode et d'électrolyte à entrer en contact physique intime. Étant donné que les électrolytes solides ne peuvent pas pénétrer dans les pores comme les électrolytes liquides, cette étape de « pressage à froid » à haute pression est le seul moyen d'éliminer les vides d'air microscopiques et de créer une interface continue et dense nécessaire au fonctionnement de la batterie.

Idée clé : Dans les batteries tout solides, le contact physique équivaut à la performance électrochimique. La presse hydraulique sert à éliminer les vides et à densifier les couches de matériaux, abaissant directement la résistance interfaciale pour assurer un transport efficace des ions lithium.

Le défi physique : créer l'interface

Surmonter la rigidité des matériaux

Contrairement aux batteries traditionnelles où un électrolyte liquide crée un contact instantané en mouillant l'électrode, les batteries tout solides sont constituées de composants rigides.

Sans force externe, ces particules solides ne font que se toucher en des points rugueux, laissant de vastes espaces entre elles. La presse hydraulique applique une force massive (souvent entre 250 MPa et 480 MPa) pour déformer physiquement ces matériaux en une structure unifiée.

Élimination des vides

Le résultat physique le plus immédiat du pressage à froid est l'élimination des vides.

Les espaces d'air entre la feuille d'électrode et la pastille d'électrolyte agissent comme des isolants, bloquant le flux de courant. La haute pression effondre ces vides, maximisant la surface active où les matériaux interagissent.

Densification des matériaux

Au-delà de l'interface, la pression compacte les matériaux en vrac eux-mêmes.

Ce processus densifie les poudres d'électrode et d'électrolyte, réduisant le volume global et créant une pastille solide et cohérente. Cette intégrité structurelle est essentielle pour manipuler la cellule lors des étapes de test ultérieures.

Implications électrochimiques

Réduction de la résistance interfaciale

Le succès d'une ASSB est souvent mesuré par sa résistance interfaciale – la barrière que les ions rencontrent lors du passage d'un matériau à un autre.

Une interface « de grande surface, sans vide » créée par la presse abaisse considérablement cette résistance. Si la pression de la presse est insuffisante, la résistance augmente, rendant la batterie inefficace ou non fonctionnelle.

Permettre le transport ionique

Les ions lithium nécessitent un chemin matériel continu pour migrer entre la cathode et l'anode.

En pressant les particules en « contact intime », vous établissez les autoroutes ioniques nécessaires. Ce transport fluide est le moteur direct de la capacité de débit de la batterie (sa vitesse de charge/décharge) et de sa stabilité de cyclage à long terme.

Techniques de pressage stratégiques

Pressage séquentiel

L'assemblage implique souvent une stratégie en plusieurs étapes plutôt qu'une seule compression.

Une technique courante consiste à « pré-presser » le matériau de cathode à une pression plus faible (par exemple, 40 MPa) pour former une couche de base. Ceci est suivi d'un « co-pressage » avec l'électrolyte à une pression nettement plus élevée (par exemple, 250 MPa) pour solidariser l'interface sans endommager les couches individuelles.

Intégration bilaminaire

Pour de nombreuses conceptions de cellules, la presse est utilisée pour intégrer le composite de cathode et l'électrolyte solide en une seule structure bilaminaire.

Cela garantit que la limite entre les deux matériaux différents est physiquement plane et chimiquement intime, minimisant ainsi davantage l'impédance.

Comprendre les compromis

Gradients de pression uniaxiale

Les presses hydrauliques standard appliquent généralement une pression uniaxiale (pression d'une seule direction).

Cela peut parfois créer des gradients de pression, où le centre de la pastille est densifié différemment des bords. Bien qu'efficace pour l'assemblage général, ce manque d'uniformité totale peut parfois entraîner des variations de performance localisées au sein de la cellule.

Le risque de sur-pressage

Bien qu'une pression élevée soit nécessaire, elle doit être contrôlée.

Une pression excessive peut écraser les matériaux actifs fragiles ou endommager la structure cristalline de certains électrolytes solides. L'objectif est la déformation plastique et le contact, et non la destruction de la morphologie des particules.

Faire le bon choix pour votre objectif

Comment appliquer cela à votre projet

- Si votre objectif principal est de réduire la résistance interne : Privilégiez une stratégie de « co-pressage » où l'électrode et l'électrolyte sont pressés simultanément à haute pression (250+ MPa) pour maximiser le contact de surface.

- Si votre objectif principal est l'intégrité structurelle : Utilisez une étape de « pré-pressage » à basse pression pour les couches individuelles avant l'assemblage final afin de garantir que les matériaux conservent leur forme sans se fissurer.

- Si votre objectif principal est une uniformité parfaite : Reconnaissez les limites d'une presse hydraulique standard et envisagez le pressage isostatique (pression omnidirectionnelle) pour les phases de validation où la cohérence bord-centre est critique.

En fin de compte, la presse hydraulique sert de pont entre la poudre brute et un système électrochimique fonctionnel.

Tableau récapitulatif :

| Objectif | Résultat clé | Plage de pression typique |

|---|---|---|

| Éliminer les vides | Crée une interface continue et dense pour le transport ionique | 250 - 480 MPa |

| Réduire la résistance interfaciale | Abaisse la barrière au mouvement des ions lithium | 250 - 480 MPa |

| Densifier les matériaux | Améliore l'intégrité structurelle pour la manipulation | 250 - 480 MPa |

| Pré-pressage pour l'intégrité | Forme des couches de base sans dommage | ~40 MPa |

Prêt à construire des cellules de batterie tout solides supérieures ?

Le contrôle précis de la pression d'une presse hydraulique est essentiel pour créer les interfaces de haute qualité et à faible résistance que votre recherche exige. KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques et chauffées, conçues pour répondre aux besoins exigeants du développement de batteries.

Laissez notre expertise vous aider à obtenir une densification parfaite des matériaux et un contact interfaciale optimal. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont une presse de laboratoire KINTEK peut accélérer votre assemblage et vos tests d'ASSB.

Guide Visuel

Références

- Jaecheol Choi, Young-Gi Lee. Enhancing electrochemo-mechanical properties of graphite-silicon anode in all-solid-state batteries via solvent-induced polar interactions in nitrile binders. DOI: 10.1016/j.jechem.2025.02.012

Cet article est également basé sur des informations techniques de Kintek Press Base de Connaissances .

Produits associés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse à granuler hydraulique et électrique de laboratoire

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse à granuler hydraulique de laboratoire pour XRF KBR FTIR Lab Press

Les gens demandent aussi

- Quelles sont les applications des presses hydrauliques en laboratoire ?Accroître la précision de la préparation des échantillons et des essais

- Quels sont les avantages d'un effort physique réduit et des exigences d'espace moindres dans les mini-presses hydrauliques ? Améliorez l'efficacité et la flexibilité de votre laboratoire.

- Comment une presse hydraulique de laboratoire est-elle utilisée dans la préparation des échantillons pour la spectroscopie FTIR ? Créer des pastilles transparentes pour une analyse précise

- Comment une presse hydraulique de laboratoire est-elle utilisée dans la caractérisation FT-IR des nanoparticules de sulfure de cuivre ?

- Comment les presses hydrauliques sont-elles utilisées en spectroscopie et pour la détermination de la composition ? Améliorer la précision des analyses FTIR et XRF