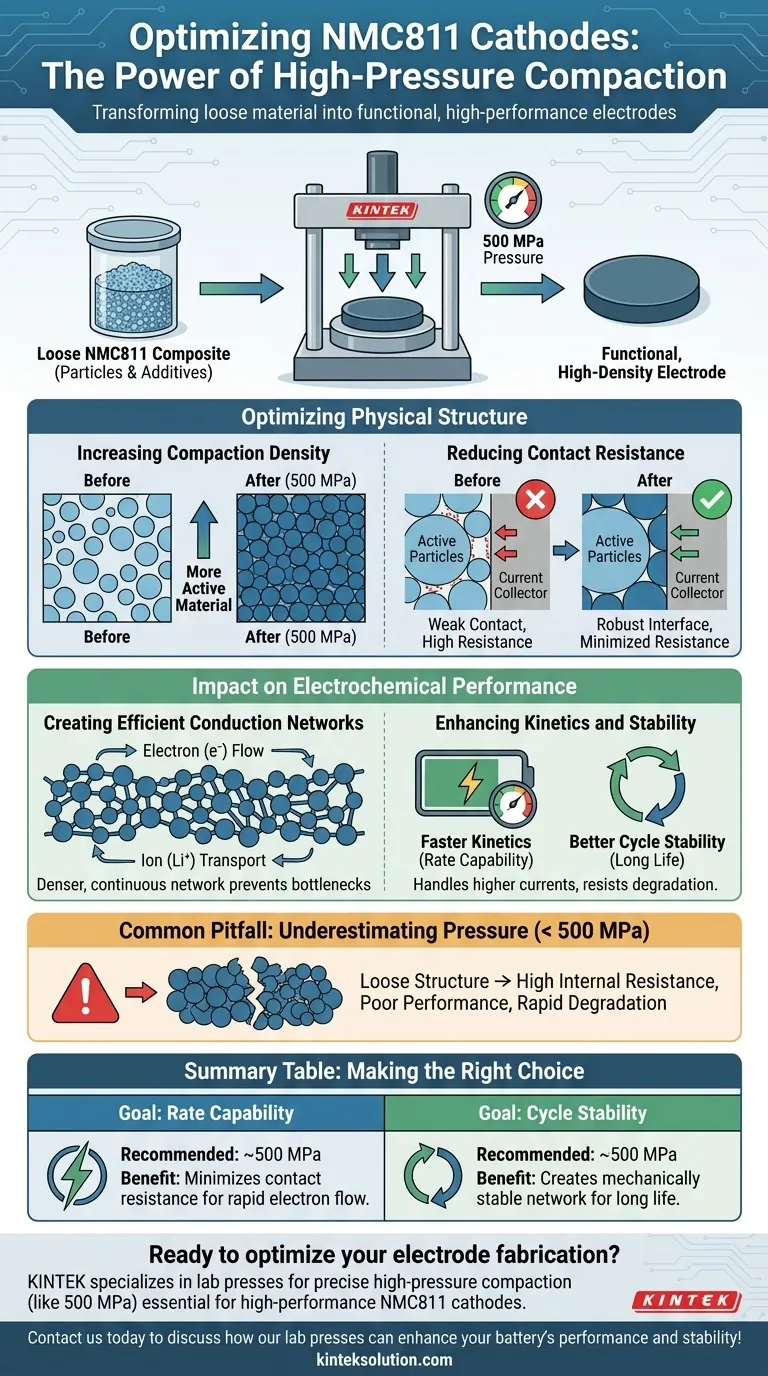

Le compactage à haute pression est l'étape de traitement critique utilisée pour transformer un assemblage lâche de matériaux en une électrode fonctionnelle et haute performance. En soumettant les disques composites NMC811 perforés à des pressions d'environ 500 MPa, vous forcez physiquement les matériaux actifs et les additifs dans une structure cohérente et de haute densité.

Ce processus va au-delà du simple façonnage ; il s'agit d'une optimisation fondamentale de l'architecture interne de l'électrode. En minimisant l'espace vide et en maximisant le contact entre les particules, le compactage libère la capacité du matériau à conduire l'énergie efficacement.

Optimisation de la Structure Physique

Augmentation de la Densité de Compactage

Le résultat immédiat de l'application d'une pression de 500 MPa est une augmentation significative de la densité de compactage de l'électrode.

La presse de laboratoire élimine le volume de vide inutile au sein du composite. Cela permet de loger plus de matériau actif dans la même empreinte géométrique, ce qui est la condition de base pour des cellules à haute densité énergétique.

Réduction de la Résistance de Contact

Le traitement à haute pression résout les déconnexions électriques inhérentes aux poudres lâches.

Il minimise la résistance de contact entre les particules actives NMC811 et les agents conducteurs. De plus, il assure une interface robuste entre le mélange composite et le collecteur de courant, ce qui est essentiel pour extraire le courant de la cellule.

Impact sur les Performances Électrochimiques

Création de Réseaux de Conduction Efficaces

Pour qu'une batterie fonctionne, les électrons et les ions doivent circuler librement à travers la cathode.

Le compactage crée un réseau plus dense et plus continu qui soutient la conduction des électrons et des ions. Ce contact interne optimisé garantit que les réactions électrochimiques ne sont pas limitées par de mauvaises voies de transport.

Amélioration de la Cinétique et de la Stabilité

Les améliorations structurelles obtenues par le compactage se traduisent directement par des métriques opérationnelles.

Le réseau amélioré augmente les performances cinétiques et la capacité de débit de l'électrode, lui permettant de supporter des courants plus élevés. De plus, l'intégrité mécanique fournie par ce processus contribue à une meilleure stabilité globale du cycle tout au long de la durée de vie de la batterie.

Erreurs Courantes à Éviter

Sous-estimer l'Exigence de Pression

Une erreur courante dans la fabrication des électrodes est l'application d'une pression insuffisante, ce qui entraîne une structure d'électrode "lâche".

Si la pression est nettement inférieure aux repères comme 500 MPa, le réseau de contact interne reste faible. Cela entraîne une résistance interne élevée, qui se manifeste par de mauvaises performances de tension et une dégradation rapide pendant le cyclage.

Faire le Bon Choix pour Votre Objectif

Pour maximiser le potentiel de vos cathodes NMC811, alignez vos paramètres de traitement sur vos objectifs de performance :

- Si votre objectif principal est la Capacité de Débit : Assurez-vous que votre pression de compactage est suffisante (environ 500 MPa) pour minimiser la résistance de contact et permettre un flux d'électrons rapide.

- Si votre objectif principal est la Stabilité du Cycle : Privilégiez un compactage uniforme pour créer un réseau mécaniquement stable qui résiste à la dégradation lors des cycles de charge/décharge répétés.

Le compactage à haute pression n'est pas simplement une étape de formage ; c'est le pont entre le potentiel des matières premières et les performances réelles de la batterie.

Tableau Récapitulatif :

| Objectif | Pression de Compactage Recommandée | Bénéfice Clé |

|---|---|---|

| Capacité de Débit | ~500 MPa | Minimise la résistance de contact pour un flux d'électrons rapide. |

| Stabilité du Cycle | ~500 MPa | Crée un réseau mécaniquement stable pour une longue durée de vie. |

Prêt à optimiser la fabrication de vos électrodes ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques et chauffantes, conçues pour fournir le compactage à haute pression précis (comme 500 MPa) essentiel à la création de cathodes NMC811 haute performance. Notre équipement assure la densité uniforme et les réseaux internes robustes dont votre R&D et votre production ont besoin. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos presses de laboratoire peuvent améliorer les performances et la stabilité de votre batterie !

Guide Visuel

Produits associés

- Moule de presse à infrarouge pour applications de laboratoire

- Presse à chaud de laboratoire Moule spécial

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Moule de presse anti-fissuration de laboratoire

- Presse à granuler hydraulique et électrique de laboratoire

Les gens demandent aussi

- Pourquoi l'utilisation de moules de haute précision est-elle essentielle pour les éprouvettes de pierre de ciment ? Obtenez des données précises sur la résistance et la microstructure

- Quel est le but de l'application d'un co-pressage à haute pression aux électrodes et aux électrolytes lors de l'assemblage d'une batterie sodium-soufre à état solide ? Construire des batteries à état solide haute performance

- Comment les moules de précision à haute dureté affectent-ils les tests électriques des nanoparticules de NiO ? Assurer une géométrie matérielle précise

- Pourquoi une pression externe est-elle appliquée à l'électrolyte LLZO et à l'électrode en métal de lithium ? Atteindre des performances optimales pour les batteries à état solide

- Comment un moule composite prismatique assure-t-il la constance de la qualité des briquettes pressées ? Precision Molding Solutions