L'application d'une deuxième pression de 120 MPa constitue l'étape d'intégration définitive qui lie l'électrode négative (souvent un alliage Lithium-Indium) à l'électrode positive et aux couches d'électrolyte préexistantes. Cette étape spécifique de pressage hydraulique ne vise pas seulement la compaction ; elle fusionne efficacement les composants séparés en une seule structure de cellule unifiée à trois couches, assurant la connectivité mécanique et électrochimique requise pour le fonctionnement de la batterie.

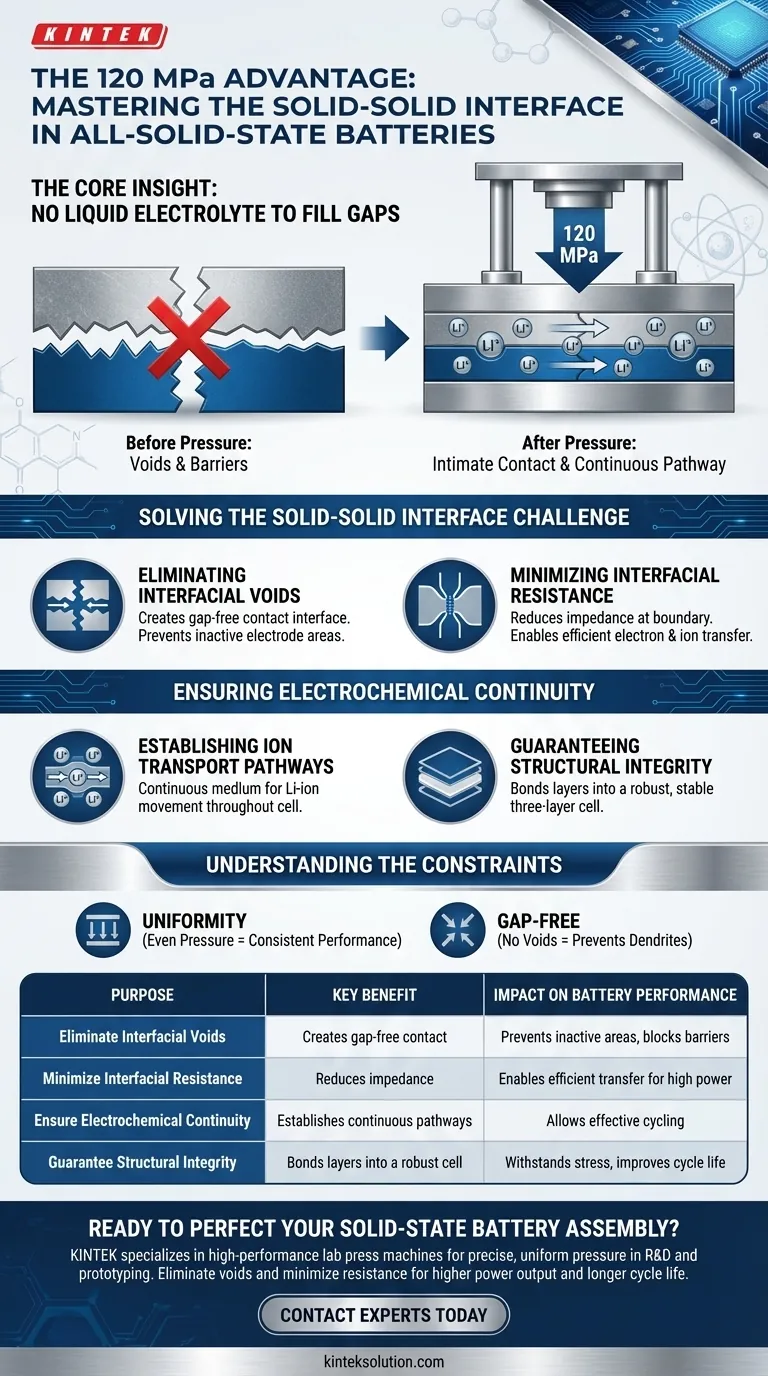

L'idée principale : Dans les batteries tout solides, les électrolytes liquides ne sont pas présents pour mouiller les surfaces et combler les lacunes microscopiques. Par conséquent, une pression externe élevée agit comme un pont physique, forçant les matériaux solides à entrer en contact intime pour éliminer les vides et créer une autoroute à faible résistance pour le transport des ions lithium.

Résoudre le défi de l'interface solide-solide

Le principal obstacle dans l'assemblage des batteries à état solide est la rugosité et la rigidité inhérentes aux matériaux solides. Contrairement aux liquides, les solides ne coulent pas naturellement pour créer un contact parfait. L'étape de pression de 120 MPa aborde ce problème physique fondamental.

Élimination des vides interférentiels

Lorsque la feuille d'électrode négative est placée sur la pastille d'électrolyte, des lacunes microscopiques existent entre les deux surfaces.

L'application de 120 MPa force les matériaux à se déformer légèrement et à s'imbriquer. Cela crée une interface de contact sans vide entre l'électrode négative et la couche d'électrolyte solide.

Sans ce contact "intime", la batterie souffrirait de vides qui bloqueraient le mouvement des ions, rendant certaines parties de l'électrode inactives.

Minimisation de la résistance interférentielle

Les lacunes physiques mentionnées ci-dessus agissent comme des barrières au flux d'électricité et d'ions, entraînant une impédance élevée (résistance).

En créant une connexion uniforme et serrée, la presse réduit considérablement la résistance interférentielle.

Cela garantit que la frontière entre l'anode et l'électrolyte ne devient pas un goulot d'étranglement pour les performances, permettant un transfert efficace des électrons et des ions.

Assurer la continuité électrochimique

Au-delà du simple contact physique, cette étape de pression est essentielle au fonctionnement électrochimique réel de la batterie.

Établissement des voies de transport ionique

Les ions lithium nécessitent un milieu matériel continu pour se déplacer de l'anode à la cathode.

La pression établit une voie continue et efficace pour le transport des ions lithium dans toute la cellule.

Si cette voie est interrompue par un mauvais contact, la batterie ne peut pas fonctionner efficacement.

Garantir l'intégrité structurelle

La pression de 120 MPa fournit la force mécanique nécessaire pour construire une cellule robuste à trois couches.

Elle assure la stabilité et l'intégrité des interfaces de réaction internes de la batterie.

Cette liaison mécanique est essentielle pour que la cellule puisse résister aux contraintes physiques de manipulation et de test sans délaminage.

Comprendre les contraintes

Bien que la pression soit vitale, elle introduit des défis d'ingénierie spécifiques qui doivent être gérés pour assurer le succès.

L'exigence d'uniformité

La pression appliquée doit être précise et uniforme sur toute la surface du stack.

Une pression inégale entraîne des variations de densité de courant, ce qui peut provoquer une dégradation localisée ou une utilisation inefficace du matériau actif.

La nécessité d'un contact "sans vide"

Les références soulignent que le "mauvais contact" est un défi inhérent aux systèmes à état solide.

Si la presse ne parvient pas à obtenir une interface véritablement sans vide, la mouillabilité du lithium sur la surface de l'électrolyte reste médiocre.

Cela peut entraîner des problèmes tels que la croissance de dendrites de lithium, qui compromet la stabilité et la sécurité du cyclage à long terme.

Faire le bon choix pour votre objectif

L'application de 120 MPa est un paramètre calculé conçu pour équilibrer l'adhésion mécanique avec les besoins électrochimiques. Voici comment prioriser cette étape en fonction de vos objectifs spécifiques :

- Si votre objectif principal est une puissance de sortie élevée : Assurez-vous que la pression est appliquée uniformément pour minimiser l'impédance interférentielle, créant ainsi la plus faible résistance possible pour un transport ionique rapide.

- Si votre objectif principal est une durée de vie de cycle longue : Privilégiez l'élimination de tous les vides pour supprimer la croissance des dendrites et maintenir l'intégrité mécanique du stack sur des cycles répétés.

En fin de compte, l'étape de pressage à 120 MPa est le pont qui transforme des couches de matériaux isolées en un système électrochimique cohérent et performant.

Tableau récapitulatif :

| Objectif | Avantage clé | Impact sur les performances de la batterie |

|---|---|---|

| Éliminer les vides interférentiels | Crée un contact sans vide entre les couches solides | Prévient les zones d'électrode inactives, bloque les barrières au flux d'ions |

| Minimiser la résistance interférentielle | Réduit l'impédance à la frontière anode-électrolyte | Permet un transfert efficace des électrons et des ions pour une puissance de sortie plus élevée |

| Assurer la continuité électrochimique | Établit des voies continues pour le transport des ions lithium | Permet à la batterie de fonctionner efficacement |

| Garantir l'intégrité structurelle | Lie les couches en une cellule robuste à trois couches | Résiste aux contraintes physiques de manipulation et de test, améliore la durée de vie du cycle |

Prêt à perfectionner l'assemblage de votre batterie à état solide ?

Chez KINTEK, nous sommes spécialisés dans les presses de laboratoire haute performance, y compris les presses automatiques et isostatiques, conçues pour fournir la pression précise et uniforme requise pour une R&D et un prototypage fiables. Notre équipement aide les chercheurs comme vous à éliminer les vides interférentiels et à minimiser la résistance, ouvrant la voie à une puissance de sortie plus élevée et à une durée de vie de cycle plus longue.

Construisons ensemble l'avenir du stockage d'énergie. Contactez nos experts dès aujourd'hui pour trouver la presse idéale pour vos besoins de laboratoire !

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

- Presse à granuler hydraulique de laboratoire pour XRF KBR FTIR Lab Press

Les gens demandent aussi

- Quels sont les avantages d'un effort physique réduit et des exigences d'espace moindres dans les mini-presses hydrauliques ? Améliorez l'efficacité et la flexibilité de votre laboratoire.

- Comment une presse hydraulique de laboratoire est-elle utilisée dans la préparation des échantillons pour la spectroscopie FTIR ? Créer des pastilles transparentes pour une analyse précise

- Comment les presses hydrauliques sont-elles utilisées en spectroscopie et pour la détermination de la composition ? Améliorer la précision des analyses FTIR et XRF

- Comment une presse hydraulique est-elle utilisée dans la préparation d'échantillons pour la spectroscopie ?Obtenir des pastilles d'échantillon précises et homogènes

- Quelles sont les applications des presses hydrauliques en laboratoire ?Accroître la précision de la préparation des échantillons et des essais