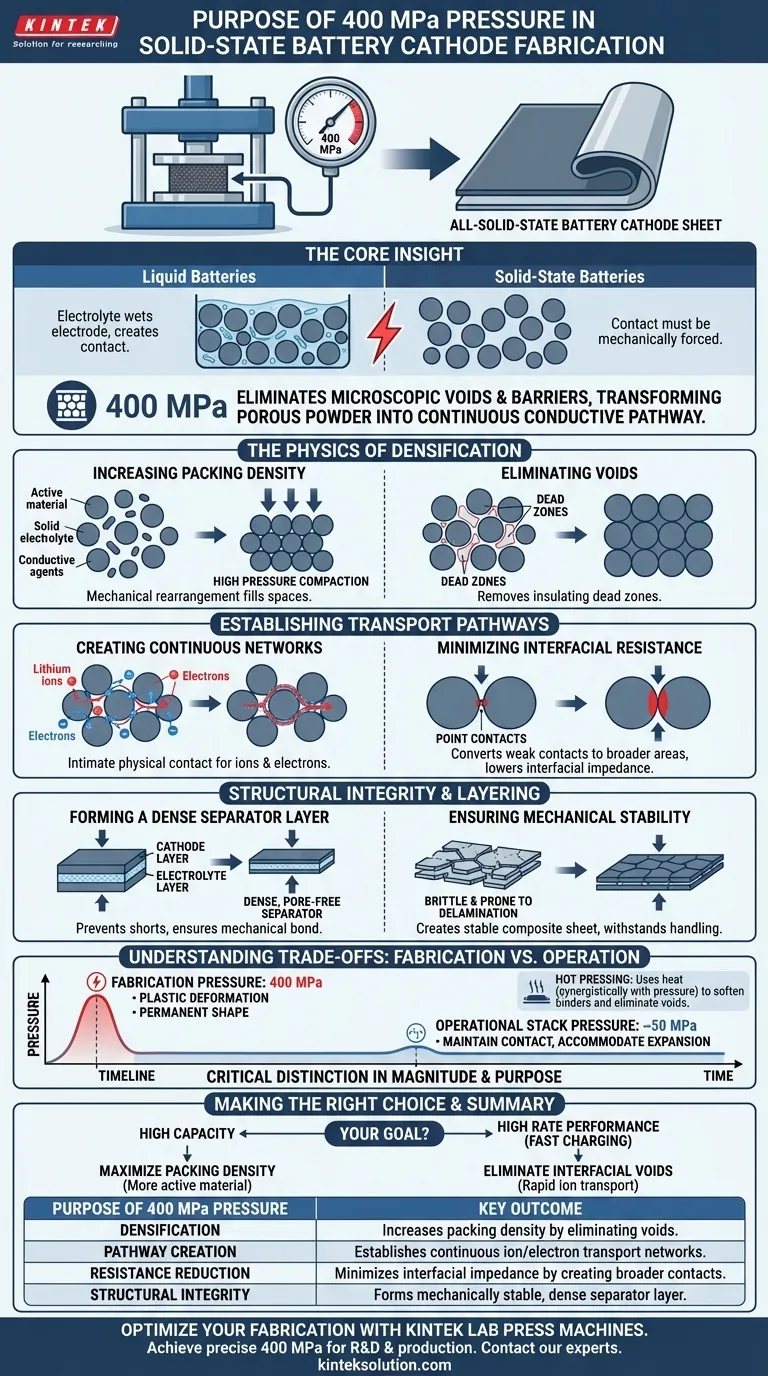

L'application d'une pression mécanique de 400 MPa représente une étape de densification critique conçue pour surmonter les limitations physiques inhérentes aux interfaces solide-solide. Ce processus force le mélange de poudre lâche de la cathode — composé de matériaux actifs, d'électrolytes solides et d'agents conducteurs — en une structure composite unifiée et dense avec un contact particule à particule maximisé.

L'idée clé Dans les batteries liquides, l'électrolyte mouille naturellement l'électrode pour créer un contact ; dans les batteries tout solide, ce contact doit être forcé mécaniquement. L'application de 400 MPa élimine les vides microscopiques qui agissent comme des barrières au flux d'ions, transformant un mélange de poudre poreux en un chemin conducteur continu essentiel pour minimiser la résistance interne.

La physique de la densification

Augmentation de la densité d'empilement

La fonction mécanique principale de l'application de 400 MPa est d'augmenter considérablement la densité d'empilement du mélange de cathode.

Les poudres lâches contiennent naturellement des espaces importants. La compaction sous haute pression réarrange et déforme mécaniquement les particules pour remplir ces espaces, garantissant que le matériau actif et l'électrolyte solide sont étroitement empilés.

Élimination des vides

À 400 MPa, le processus chasse efficacement les poches d'air et élimine les vides internes entre les particules.

Ceci est vital car les vides sont des « zones mortes » électriquement isolantes. En les éliminant, vous vous assurez que la structure de l'électrode est solide et uniforme, plutôt que poreuse et déconnectée.

Établissement des voies de transport

Création de réseaux continus

Pour qu'une batterie tout solide fonctionne, les ions lithium et les électrons doivent voyager physiquement de particule à particule.

La haute pression assure un contact physique intime entre le matériau actif, l'électrolyte tout solide et l'agent conducteur. Cela crée des voies de transport continues et ininterrompues pour les ions et les électrons dans toute l'électrode.

Minimisation de la résistance interfaciale

Le plus grand goulot d'étranglement dans les batteries tout solide est souvent la résistance aux joints de grains (là où deux particules se rencontrent).

En forçant les particules à se rapprocher à 400 MPa, vous convertissez les « contacts ponctuels » faibles en contacts de surface plus larges. Cela réduit considérablement l'impédance interfaciale, permettant aux ions de se déplacer librement entre le matériau de cathode et l'électrolyte.

Intégrité structurelle et stratification

Formation d'une couche séparatrice dense

Lors de l'application de cette pression sur une poudre d'électrolyte tout solide (telle que le LPSCl) déposée sur une cathode préformée, l'objectif est de créer un séparateur dense et sans pores.

Cela évite les courts-circuits physiques et assure une liaison mécanique robuste entre la cathode et la couche d'électrolyte.

Assurer la stabilité mécanique

La pression de fabrication crée une feuille composite mécaniquement stable qui peut résister à la manipulation et à l'assemblage.

Sans pression de compaction suffisante, l'électrode resterait cassante et sujette à la délamination, rompant les voies ioniques nécessaires au fonctionnement de la batterie.

Comprendre les compromis : fabrication vs fonctionnement

Il est essentiel de distinguer la pression de fabrication de la pression de pile opérationnelle.

La distinction dans l'ampleur

Les 400 MPa cités sont une pression de déformation plastique utilisée pendant la fabrication pour façonner de manière permanente la microstructure.

En revanche, la pression de pile opérationnelle est généralement beaucoup plus faible (par exemple, 50 MPa). Son but est de maintenir le contact établi pendant la fabrication et de compenser l'expansion/contraction volumétrique pendant les cycles de charge, garantissant que la batterie crée une interface durable sur une longue durée de vie.

Le rôle de la température

Bien que la pression seule soit efficace, certains procédés utilisent le pressage à chaud.

Cela introduit de la chaleur pour ramollir les liants polymères ou les électrolytes, leur permettant de « mouiller » plus efficacement le matériau actif. Cependant, l'objectif fondamental reste le même : utiliser la pression (en synergie avec la chaleur) pour éliminer les vides qui entravent les performances.

Faire le bon choix pour votre objectif

Lors de la détermination des protocoles de pression spécifiques pour votre processus de fabrication, tenez compte de vos métriques de performance principales :

- Si votre objectif principal est une capacité élevée : Assurez-vous que la pression est suffisante pour maximiser la densité d'empilement, car cela augmente la quantité de matériau actif par unité de volume et garantit que tout le matériau est électrochimiquement actif.

- Si votre objectif principal est la performance à haut débit (charge rapide) : Privilégiez l'élimination des vides interfaciaux, car cela réduit directement l'impédance et permet un transport rapide des ions lithium.

En fin de compte, l'application de 400 MPa ne consiste pas simplement à compacter ; c'est le prérequis pour établir l'autoroute ionique continue requise pour une batterie tout solide fonctionnelle.

Tableau récapitulatif :

| Objectif de la pression de 400 MPa | Résultat clé |

|---|---|

| Densification | Augmente la densité d'empilement en éliminant les vides microscopiques et les poches d'air. |

| Création de voies | Établit des réseaux continus de transport d'ions et d'électrons. |

| Réduction de la résistance | Minimise l'impédance interfaciale en créant des contacts de particules plus larges. |

| Intégrité structurelle | Forme une couche séparatrice dense et mécaniquement stable pour éviter les courts-circuits. |

Prêt à optimiser la fabrication de vos électrodes de batteries tout solide ? KINTEK est spécialisé dans les presses de laboratoire haute performance, y compris les presses automatiques et chauffées, conçues pour fournir la pression précise de 400 MPa requise pour la R&D et la production. Notre équipement garantit que vous obtenez la densification critique et les interfaces sans vide nécessaires pour des batteries à haute capacité et à charge rapide. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent accélérer votre recherche et améliorer les performances de votre batterie.

Guide Visuel

Références

- Seungwoo Lee, Ungyu Paik. Stabilized Conductive Agent/Sulfide Solid Electrolyte Interface via a Halide Solid Electrolyte Coating for All‐Solid‐State Batteries. DOI: 10.1002/cey2.70051

Cet article est également basé sur des informations techniques de Kintek Press Base de Connaissances .

Produits associés

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique manuelle chauffante de laboratoire avec plaques chauffantes

- Presse hydraulique de laboratoire pour boîte à gants

- Presse à granulés hydraulique manuelle de laboratoire Presse hydraulique de laboratoire

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Quel est le rôle d'une presse hydraulique de laboratoire dans la préparation des pastilles LLZTO@LPO ? Atteindre une conductivité ionique élevée

- Quelle est la fonction d'une presse hydraulique de laboratoire dans les pastilles d'électrolyte sulfuré ? Optimiser la densification des batteries

- Quel est le rôle d'une presse hydraulique de laboratoire dans la caractérisation FTIR des nanoparticules d'argent ?

- Pourquoi une presse hydraulique de laboratoire est-elle utilisée pour l'analyse FTIR des ZnONP ? Obtenir une transparence optique parfaite

- Pourquoi est-il nécessaire d'utiliser une presse hydraulique de laboratoire pour la pastillation ? Optimiser la conductivité des cathodes composites