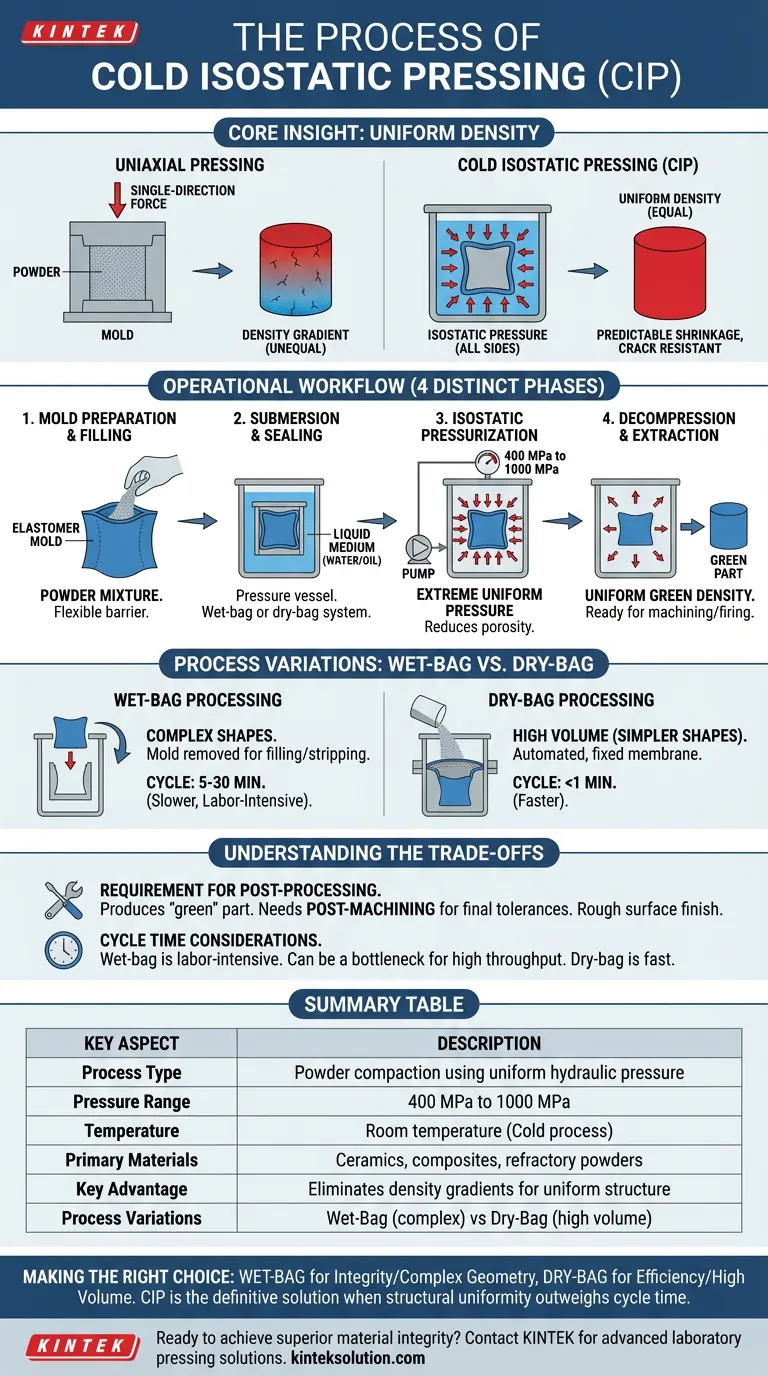

Le pressage isostatique à froid (PIF) est une méthode de compaction utilisée pour consolider les poudres en composants solides et de haute densité à température ambiante. Le processus consiste à sceller le matériau en vrac — généralement des céramiques, des composites ou des poudres réfractaires — dans un moule élastomère flexible et à le submerger dans un milieu liquide. Une pompe externe applique ensuite une pression hydraulique extrême (typiquement de 400 MPa à 1000 MPa) uniformément de toutes les directions, comprimant la poudre en une masse solide cohérente connue sous le nom de « pièce verte ».

Idée clé : Contrairement au pressage uniaxial, qui comprime le matériau dans une seule direction, le PIF applique la pression de manière isostatique (égale de tous les côtés). Cela élimine les gradients de densité internes, résultant en une structure uniforme qui rétrécit de manière prévisible et résiste à la fissuration lors des processus ultérieurs de frittage ou de cuisson.

Le flux de travail opérationnel

La procédure standard de PIF transforme la poudre en vrac en un solide de haute intégrité à travers quatre phases distinctes.

1. Préparation et remplissage du moule

Le processus commence par un conteneur flexible, souvent appelé moule ou sac, fabriqué à partir de matériaux élastomères.

Les opérateurs remplissent ce moule avec le mélange de poudres choisi. La flexibilité du moule est essentielle, car il agit comme une barrière de pression qui se déforme pour transmettre la force directement à la poudre sans permettre au milieu de pressurisation d'entrer.

2. Immersion et scellage

Une fois scellé, le moule est placé à l'intérieur d'une cuve sous pression.

La cuve est remplie d'un fluide de travail liquide, généralement de l'eau ou de l'huile, qui peut contenir des inhibiteurs de corrosion. Dans le traitement par « sac humide », le moule est entièrement immergé dans ce liquide, tandis que les systèmes par « sac sec » utilisent une membrane fixe pour séparer le liquide du moule.

3. Pressurisation isostatique

Une pompe externe met sous pression le liquide à l'intérieur de la chambre.

Étant donné que les fluides transmettent la pression également dans toutes les directions, le moule flexible est comprimé uniformément sur chaque surface. Cela réduit la porosité du mélange de poudres, tassant les particules aussi près que possible de leur densité maximale.

4. Décompression et extraction

Après une durée de maintien définie, la pression est relâchée.

Le moule est retiré de la cuve (ou la pièce est éjectée dans les systèmes automatisés). Le résultat est un composant solide avec une densité verte uniforme, suffisamment robuste pour être manipulé, usiné ou cuit.

Variations du processus : Sac humide vs Sac sec

Le PIF est généralement classé en deux méthodes en fonction du volume de production et de la complexité des pièces.

Traitement par sac humide

Dans cette méthode, le moule est retiré de la cuve sous pression pour le remplissage et le décoffrage après chaque cycle.

Il est idéal pour la production de formes grandes, complexes ou inhabituelles. Cependant, c'est un processus plus lent, avec des temps de cycle typiquement compris entre 5 et 30 minutes.

Traitement par sac sec

Il s'agit d'une variation automatisée où la membrane flexible est fixée à l'intérieur de la cuve sous pression.

La poudre est versée directement dans la cavité, pressurisée et éjectée sans retirer le sac. Cette méthode est nettement plus rapide, avec des temps de cycle de moins d'une minute, ce qui la rend adaptée à la production de masse à haut volume de formes plus simples.

Comprendre les compromis

Bien que le PIF offre une uniformité de densité supérieure, il est essentiel de reconnaître les limites et les exigences du processus.

Exigence de post-traitement

Le PIF produit une pièce « verte », qui est une masse de poudre consolidée, pas une surface finie.

Par conséquent, les pièces nécessitent fréquemment un usinage post-production pour atteindre les tolérances géométriques finales avant de subir le frittage final. La finition de surface rugueuse du sac flexible nécessite généralement cette étape supplémentaire.

Considérations sur le temps de cycle

Bien que le traitement par sac sec soit rapide, le processus par sac humide est intrinsèquement discontinu et exigeant en main-d'œuvre.

Si votre projet nécessite un débit élevé de géométries distinctes et complexes, le temps de cycle de 5 à 30 minutes du PIF par sac humide peut devenir un goulot d'étranglement de production par rapport à d'autres méthodes de pressage.

Faire le bon choix pour votre objectif

Le PIF est rarement l'option la moins chère, mais c'est souvent celle qui est nécessaire pour les matériaux haute performance.

- Si votre objectif principal est l'intégrité des matériaux et la géométrie complexe : Privilégiez le PIF par sac humide pour obtenir une densité uniforme dans des pièces grandes ou complexes qui ne doivent pas se fissurer ou se déformer pendant la cuisson.

- Si votre objectif principal est l'efficacité de la production à haut volume : Mettez en œuvre le PIF par sac sec pour automatiser la consolidation de formes simples telles que les isolateurs de bougies d'allumage ou les billes de meulage.

En fin de compte, le PIF est la solution définitive lorsque l'uniformité structurelle de la pièce finale l'emporte sur le coût du temps de cycle et de l'usinage post-production.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Compactage de poudre utilisant une pression hydraulique uniforme |

| Plage de pression | 400 MPa à 1000 MPa |

| Température | Température ambiante (Processus à froid) |

| Matériaux principaux | Céramiques, composites, poudres réfractaires |

| Avantage clé | Élimine les gradients de densité pour une structure uniforme |

| Variations du processus | Sac humide (formes complexes) vs Sac sec (haut volume) |

Prêt à obtenir une intégrité matérielle supérieure avec le pressage isostatique à froid ?

Chez KINTEK, nous sommes spécialisés dans les solutions de pressage de laboratoire avancées, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées conçues spécifiquement pour les environnements de recherche et développement. Notre expertise aide les laboratoires comme le vôtre à produire des composants de haute densité et uniformes avec des résultats de frittage prévisibles.

Que vous travailliez avec des céramiques, des composites ou des poudres spécialisées, nos presses offrent la précision et la fiabilité dont votre recherche a besoin. Contactez notre équipe d'ingénierie dès aujourd'hui pour discuter de la manière dont nos solutions PIF peuvent améliorer vos capacités de traitement des matériaux et accélérer votre calendrier de développement.

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Quels sont les avantages spécifiques de l'utilisation d'une presse isostatique à froid (CIP) pour la préparation de compacts verts de poudre de tungstène ?

- Quels sont les avantages de l'utilisation du pressage isostatique à froid (CIP) pour la formation de pastilles ? Amélioration de la densité et du contrôle de la forme

- Quelles sont les fonctions clés d'une presse isostatique à froid (CIP) de laboratoire ? Atteindre une densité maximale pour les alliages réfractaires

- Quelle est la fonction principale d'une presse isostatique à froid ? Améliorer la luminescence dans la synthèse des terres rares

- Pourquoi le pressage isostatique à froid (CIP) est-il requis après le pressage axial pour les céramiques PZT ? Atteindre l'intégrité structurelle