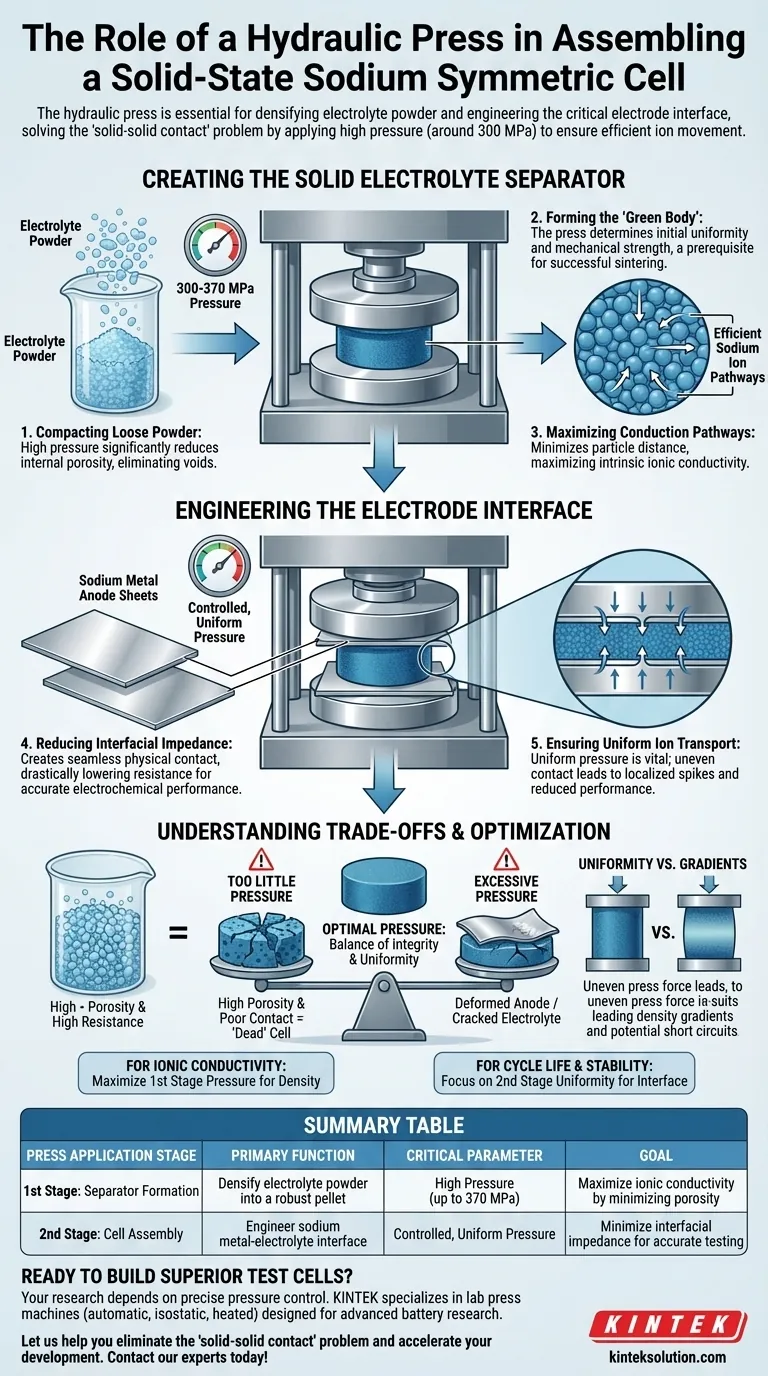

Le rôle principal d'une presse hydraulique de laboratoire dans l'assemblage d'une cellule symétrique sodium à état solide est double : densifier la poudre d'électrolyte en un séparateur robuste et concevoir l'interface critique entre l'anode et ce séparateur. Plus précisément, elle applique une haute pression (souvent autour de 300 MPa) pour transformer la poudre lâche en une pastille dense, puis presse des feuilles de sodium métallique contre cette pastille pour assurer la faible résistance requise pour des tests précis.

La presse résout efficacement le problème fondamental du « contact solide-solide » ; sans pression mécanique suffisante pour éliminer les vides et forcer un contact intime, les ions ne peuvent pas se déplacer efficacement entre l'anode de sodium et l'électrolyte solide.

Création du séparateur d'électrolyte solide

Pour fonctionner correctement, une batterie à état solide nécessite un séparateur mécaniquement solide et ioniquement conducteur. La presse hydraulique est l'outil principal utilisé pour fabriquer ce composant à partir de matières premières.

Compactage de la poudre lâche

La première étape consiste à soumettre la poudre d'électrolyte synthétisée à une pression immense dans une matrice.

Ce processus comprime les particules, réduisant considérablement la porosité interne et les vides qui entravent le flux d'ions.

Les références indiquent que des pressions allant jusqu'à 300 à 370 MPa sont souvent nécessaires pour atteindre la densité requise pour les systèmes à base de sodium.

Formation du « corps vert »

Dans le traitement des céramiques, cette pastille compactée est connue sous le nom de « corps vert ».

La presse détermine l'uniformité initiale et la résistance mécanique de cette pastille.

Un corps vert de haute qualité est un prérequis non négociable ; si la pastille n'est pas dense et sans défaut à ce stade, les processus de frittage ultérieurs entraîneront probablement des fissures ou de mauvaises performances.

Maximisation des voies de conduction

La densification ne concerne pas seulement l'intégrité structurelle ; elle concerne la performance.

En minimisant la distance entre les particules et en augmentant leur surface de contact, la presse crée des voies efficaces pour le déplacement des ions sodium.

Ce compactage physique direct est la principale méthode pour maximiser la conductivité ionique intrinsèque du matériau.

Conception de l'interface de l'électrode

Une fois le séparateur formé, la presse hydraulique remplit une seconde fonction, tout aussi critique : l'assemblage de la cellule. Contrairement aux électrolytes liquides qui mouillent naturellement les surfaces, les électrolytes solides ont du mal à adhérer aux électrodes solides.

Réduction de l'impédance interfaciale

La presse est utilisée pour presser fermement des feuilles d'anode en métal de sodium contre le séparateur d'électrolyte préparé.

Cela crée un contact physique intime et sans couture qui abaisse considérablement l'impédance interfaciale.

Une faible impédance est fondamentale pour le bon fonctionnement de la batterie ; sans elle, la résistance à l'interface serait trop élevée pour mesurer des performances électrochimiques précises.

Assurer un transport ionique uniforme

Une distribution uniforme de la pression lors de cette étape est vitale.

Si le contact est inégal, les ions sodium circuleront de manière inégale, entraînant des pics de courant localisés ou une réduction de la densité de courant critique (CCD).

Un assemblage de haute qualité assure un cyclage stable et à long terme en maintenant un transport ionique constant sur toute la surface active de la cellule.

Comprendre les compromis

Bien que la pression soit essentielle, elle doit être appliquée avec précision. Une mauvaise application de la force est une source fréquente d'échec expérimental.

L'équilibre entre pression et intégrité

Appliquer une pression trop faible entraîne une porosité élevée et un mauvais contact, rendant la cellule effectivement « morte » en raison d'une résistance élevée.

Inversement, une pression excessive lors de la seconde étape peut déformer l'anode en métal de sodium malléable ou fissurer la pastille d'électrolyte céramique fragile.

Uniformité contre gradients

La presse doit délivrer la pression uniformément sur toute la surface de la pastille.

Si la presse applique la force de manière inégale, cela crée des gradients de densité dans l'électrolyte.

Ces gradients peuvent provoquer un gauchissement lors du frittage ou créer des chemins préférentiels pour la croissance des dendrites, entraînant des courts-circuits pendant les tests.

Faire le bon choix pour votre objectif

La manière dont vous utilisez la presse hydraulique dicte la validité de vos données.

- Si votre objectif principal est la conductivité ionique : Privilégiez la première étape de pressage (pression la plus élevée possible sans fissuration) pour maximiser la densité de la pastille et minimiser la porosité interne.

- Si votre objectif principal est la durée de vie et la stabilité du cycle : Concentrez-vous sur la seconde étape de pressage pour garantir que l'interface sodium-électrolyte est uniforme et serrée, empêchant la délamination pendant le cyclage.

La presse hydraulique n'est pas simplement un outil de fabrication ; c'est l'instrument qui définit la qualité structurelle et électrochimique de votre cellule de test.

Tableau récapitulatif :

| Étape d'application de la presse | Fonction principale | Paramètre critique | Objectif |

|---|---|---|---|

| 1ère étape : Formation du séparateur | Densifier la poudre d'électrolyte en une pastille robuste | Haute pression (jusqu'à 370 MPa) | Maximiser la conductivité ionique en minimisant la porosité |

| 2ème étape : Assemblage de la cellule | Concevoir l'interface métal de sodium-électrolyte | Pression contrôlée et uniforme | Minimiser l'impédance interfaciale pour des tests précis |

Prêt à construire des cellules de test de batteries à état solide supérieures ?

Vos recherches sur les batteries sodium à état solide dépendent de la qualité de l'assemblage de vos cellules. Le contrôle précis de la pression d'une presse hydraulique de laboratoire KINTEK est la clé pour obtenir les électrolytes denses et les interfaces à faible impédance nécessaires à des données fiables et publiables.

KINTEK est spécialisé dans les presses de laboratoire – y compris les presses automatiques, isostatiques et chauffées – conçues pour répondre aux exigences rigoureuses de la recherche avancée sur les batteries.

Aidez-nous à résoudre le problème du « contact solide-solide » et à accélérer votre développement.

Contactez nos experts dès aujourd'hui pour trouver la presse parfaite pour votre laboratoire !

Guide Visuel

Produits associés

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse à granulés hydraulique manuelle de laboratoire Presse hydraulique de laboratoire

- Presse à granuler hydraulique de laboratoire pour XRF KBR FTIR Lab Press

Les gens demandent aussi

- Comment faire fonctionner une presse à pastilles hydraulique manuelle ? Maîtrisez la préparation précise des échantillons pour une analyse exacte

- Quelle est la caractéristique de la presse hydraulique portable qui permet de contrôler le processus de fabrication des granulés ?Découvrez la clé d'une préparation précise des échantillons

- Quelles sont les caractéristiques de sécurité incluses dans les presses à pastilles hydrauliques manuelles ? Mécanismes essentiels pour la protection de l'opérateur et de l'équipement

- Quelles sont les caractéristiques clés des presses à pastilles hydrauliques manuelles ? Découvrez des solutions de laboratoire polyvalentes pour la préparation d'échantillons

- Pourquoi une pression précise de 98 MPa est-elle appliquée par une presse hydraulique de laboratoire ? Pour assurer une densification optimale des matériaux de batteries à état solide