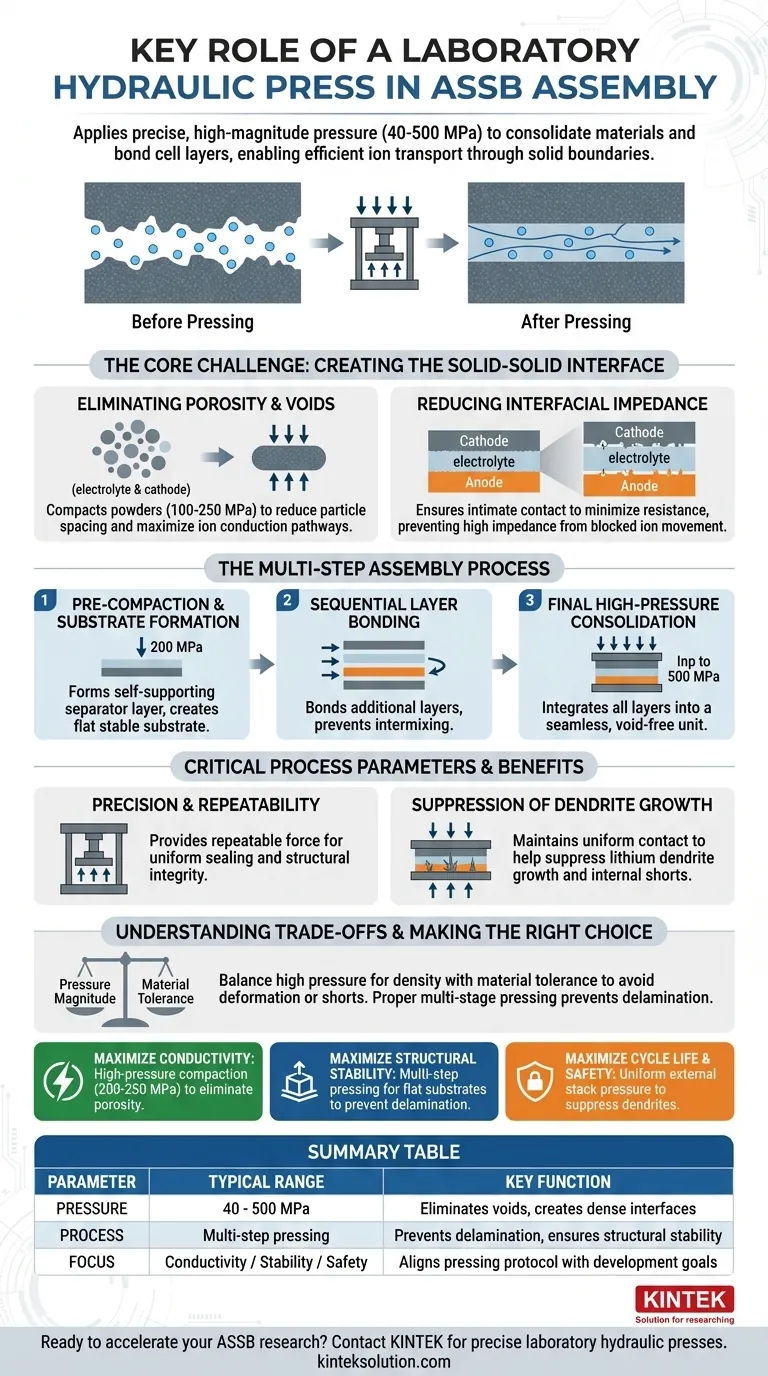

Le rôle principal d'une presse hydraulique de laboratoire dans l'assemblage des batteries tout solides (ASSB) est d'appliquer une pression mécanique précise et de grande magnitude pour consolider les matériaux en poudre et lier les différentes couches de la cellule. En exerçant des forces allant généralement de 40 MPa à 500 MPa, la presse élimine les vides internes et crée les interfaces denses et continues solide-solide requises pour un transport ionique efficace.

Dans un système tout solide, les ions ne peuvent pas circuler à travers un liquide ; ils doivent traverser des frontières solides. La presse hydraulique sert d'outil fondamental pour forcer mécaniquement ces composants solides à un « contact intime » nécessaire pour minimiser l'impédance et permettre les performances électrochimiques.

Le défi principal : créer l'interface solide-solide

Éliminer la porosité et les vides

Contrairement aux batteries traditionnelles qui utilisent des électrolytes liquides pour mouiller les pores, les batteries tout solides reposent sur la densité physique. Une presse hydraulique compacte les poudres d'électrolyte et de composite de cathode en pastilles ou membranes denses.

En appliquant une pression (souvent 100–250 MPa), la presse réduit l'espacement entre les particules. Cette compaction crée des chemins de conduction ionique maximaux au sein même du matériau.

Réduire l'impédance interfaciale

La fonction la plus critique de la presse est de minimiser la résistance là où les couches se rencontrent. Elle assure un contact physique « intime » entre la cathode, l'électrolyte solide et l'anode.

Sans pression suffisante, des vides microscopiques subsistent à ces interfaces. Ces vides bloquent le mouvement des ions, entraînant une impédance interfaciale élevée qui paralyse les performances de la batterie.

Le processus d'assemblage en plusieurs étapes

Pré-compactage et formation du substrat

La fabrication est rarement un événement unique. La presse est souvent utilisée pour « pré-former » la poudre d'électrolyte en une couche séparatrice auto-portante à l'aide d'une pression plus faible (par exemple, 200 MPa).

Cette première étape crée un substrat plat et mécaniquement stable. Selon les protocoles techniques, cela évite le mélange ou la délamination lors de l'ajout des couches suivantes.

Liaison séquentielle des couches

Une fois le substrat formé, la presse lie les couches supplémentaires. Cela implique de presser fermement le matériau composite de cathode sur l'électrolyte, suivi de l'anode en lithium métal.

Dans les assemblages complexes comme les batteries tout solides lithium-soufre, une consolidation finale à haute pression (jusqu'à 500 MPa) est appliquée à l'ensemble de la pile. Cela intègre l'anode, la cathode et l'électrolyte en une unité transparente et sans vide.

Paramètres critiques du processus

Précision et répétabilité

Le développement de prototypes nécessite de la cohérence. La presse de laboratoire fournit la force répétable nécessaire pour sceller hermétiquement et uniformément l'anode, la cathode, le séparateur et le boîtier.

Cette intégrité structurelle est essentielle pour un cyclage stable. Elle permet aux chercheurs d'attribuer les changements de performance à la chimie des matériaux plutôt qu'à une pression d'assemblage incohérente.

Suppression de la croissance des dendrites

L'application d'une pression externe sur la pile ne sert pas seulement à l'assemblage ; elle influence la sécurité à long terme. Une interface bien pressée aide à supprimer la croissance des dendrites de lithium.

En maintenant un contact uniforme, la presse permet d'étudier systématiquement comment la pression mécanique est corrélée à la prévention des courts-circuits internes.

Comprendre les compromis

Équilibrer la magnitude de la pression

Bien qu'une pression élevée soit nécessaire pour la densité, elle doit être calibrée en fonction de la tolérance du matériau. Les références indiquent une large plage opérationnelle, de 40 MPa pour les matériaux plus souples à 500 MPa pour la consolidation.

Une pression insuffisante entraîne des vides à haute résistance. Cependant, une mauvaise gestion de la pression peut entraîner une déformation des couches ou des courts-circuits internes.

Le risque de délamination

La création d'une structure bicouche (comme une cathode sur un électrolyte) présente un risque de séparation des couches.

Si la couche initiale n'est pas pré-compactée pour créer une interface plane, les étapes ultérieures de frittage à haute température ou de pression élevée peuvent provoquer une délamination. Un pressage multi-étapes approprié est requis pour stabiliser mécaniquement ces frontières avant le traitement final.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité de vos opérations de presse hydraulique, alignez votre protocole de pressage sur vos objectifs de développement spécifiques :

- Si votre objectif principal est de maximiser la conductivité : Privilégiez le compactage à haute pression (200-250 MPa) pour éliminer la porosité interne et maximiser le contact particule-à-particule au sein des pastilles d'électrolyte.

- Si votre objectif principal est la stabilité structurelle : Utilisez une stratégie de pressage multi-étapes, en commençant par un pré-compactage à basse pression pour créer des substrats plats qui empêchent le mélange et la délamination.

- Si votre objectif principal est la durée de vie en cyclage et la sécurité : Concentrez-vous sur l'obtention d'une pression uniforme sur la pile externe pour supprimer la croissance des dendrites de lithium et prévenir les courts-circuits internes.

En fin de compte, la presse hydraulique de laboratoire transforme des poudres discontinues en un système électrochimique unifié, agissant comme un catalyseur essentiel pour un stockage d'énergie solide haute performance.

Tableau récapitulatif :

| Paramètre | Plage typique | Fonction clé |

|---|---|---|

| Pression | 40 - 500 MPa | Élimine les vides, crée des interfaces denses |

| Processus | Pressage multi-étapes | Prévient la délamination, assure la stabilité structurelle |

| Objectif | Conductivité / Stabilité / Sécurité | Aligne le protocole de pressage sur les objectifs de développement |

Prêt à accélérer votre recherche sur les batteries tout solides grâce à un pressage de précision ? KINTEK est spécialisé dans les presses hydrauliques de laboratoire (y compris les presses automatiques, isostatiques et chauffantes) conçues pour répondre aux exigences strictes de l'assemblage des ASSB. Notre équipement fournit le contrôle de pression précis et répétable dont vous avez besoin pour créer des cellules solides denses et haute performance, permettant des avancées dans le stockage d'énergie. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de presses de laboratoire peuvent améliorer votre processus de R&D et vous aider à obtenir des performances de batterie supérieures.

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse à granulés hydraulique manuelle de laboratoire Presse hydraulique de laboratoire

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

Les gens demandent aussi

- Quel est le rôle d'une presse hydraulique de laboratoire dans la caractérisation FTIR des nanoparticules d'argent ?

- Pourquoi utiliser une presse hydraulique de laboratoire avec vide pour les pastilles de KBr ? Amélioration de la précision FTIR des carbonates

- Quel est le rôle d'une presse hydraulique de laboratoire dans la préparation des pastilles LLZTO@LPO ? Atteindre une conductivité ionique élevée

- Pourquoi une presse hydraulique de laboratoire est-elle nécessaire pour les échantillons de test électrochimiques ? Assurer la précision des données et la planéité

- Pourquoi une presse hydraulique de laboratoire est-elle utilisée pour l'analyse FTIR des ZnONP ? Obtenir une transparence optique parfaite