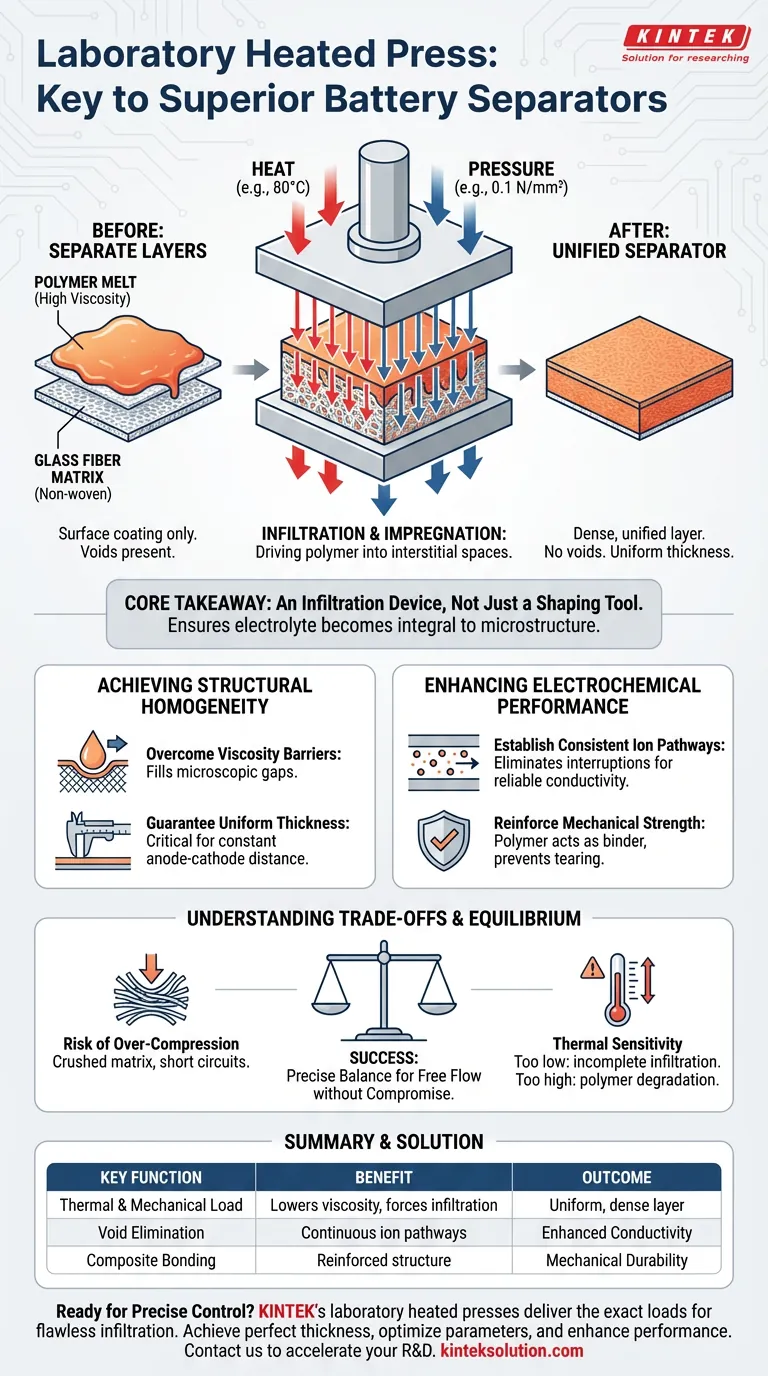

La fonction principale d'une presse chauffante de laboratoire dans la fabrication de séparateurs infiltrés de polymère cristallin plastique est de permettre l'imprégnation complète d'un électrolyte polymère visqueux fondu dans une matrice de fibres de verre non-tissées.

En appliquant des charges thermiques et mécaniques précises—telles que 0,1 N/mm² à 80°C—la presse abaisse la viscosité du polymère et le force physiquement dans les espaces interstitiels du séparateur. Cela transforme un matériau revêtu en surface en une couche dense et unifiée d'épaisseur uniforme, ce qui est une condition préalable à un fonctionnement fiable de la batterie.

Point essentiel à retenir La presse chauffante n'est pas simplement un outil de mise en forme ; c'est un dispositif d'infiltration qui surmonte la résistance naturelle des polymères visqueux. Elle garantit que l'électrolyte devient une partie intégrante de la microstructure du séparateur, éliminant les vides qui compromettraient autrement la résistance mécanique et la conductivité ionique.

Atteindre l'homogénéité structurelle

Surmonter les barrières de viscosité

Les électrolytes polymères cristallins plastiques sont souvent très visqueux à l'état fondu. Sans force extérieure, ils enrobent la surface d'un séparateur en fibre de verre sans le pénétrer complètement.

La presse chauffante applique de la chaleur pour maintenir la fluidité du polymère fondu tout en appliquant simultanément une pression pour forcer le matériau profondément dans le réseau de fibres. Cela garantit que le polymère remplit les interstices microscopiques entre les fibres plutôt que de rester en surface.

Garantir une épaisseur uniforme

Dans l'assemblage des batteries, les variations d'épaisseur du séparateur peuvent entraîner une distribution inégale du courant. La presse chauffante crée une couche dense d'épaisseur uniforme sur toute la surface.

Cette précision géométrique est essentielle pour garantir que la distance entre l'anode et la cathode reste constante, évitant ainsi les points chauds localisés pendant le fonctionnement.

Améliorer les performances électrochimiques

Établir des voies ioniques cohérentes

Un séparateur doit faciliter le mouvement des ions entre les électrodes. Le processus de pressage crée une phase continue d'électrolyte au sein du séparateur.

En éliminant les poches d'air et les vides par compression, la presse garantit qu'il n'y a pas d'interruptions dans les voies de transport ionique. Cela se traduit directement par une conductivité ionique constante et fiable.

Renforcer la résistance mécanique

Un séparateur en fibres de verre non-tissées est fragile en soi. Lorsque le polymère est infiltré avec succès et densifié par la presse, il agit comme un liant.

Ce processus améliore considérablement l'intégrité mécanique du composite. Le résultat est un séparateur robuste capable de résister aux contraintes physiques de l'assemblage et du fonctionnement de la batterie sans se déchirer ni se délaminer.

Comprendre les compromis

Le risque de sur-compression

Bien que la pression soit nécessaire à l'infiltration, une force excessive peut être préjudiciable. Appliquer une pression au-delà de la plage optimale (par exemple, significativement supérieure à 0,1 N/mm² pour cette application spécifique) peut écraser le réseau de fibres de verre.

Endommager la matrice hôte réduit la capacité du séparateur à empêcher le contact physique entre les électrodes, ce qui peut entraîner des courts-circuits.

Sensibilité thermique

Le contrôle de la température doit être exact. La chaleur doit être suffisante pour abaisser la viscosité du polymère et permettre son écoulement, mais elle ne doit pas dépasser le seuil de dégradation des composants.

Si la température est trop basse, l'infiltration sera incomplète, laissant des vides. Si elle est trop élevée, la structure du polymère peut être altérée, affectant négativement ses propriétés électrochimiques.

Faire le bon choix pour votre objectif

Pour optimiser la fabrication de vos séparateurs, alignez vos paramètres de pressage sur vos objectifs de performance spécifiques :

- Si votre objectif principal est la durabilité mécanique : Privilégiez la durée de la pression pour assurer que le polymère encapsule complètement le réseau de fibres, créant ainsi une structure composite renforcée.

- Si votre objectif principal est de maximiser la conductivité ionique : Concentrez-vous sur un contrôle précis de la température pour garantir que le polymère fondu atteigne une fluidité optimale pour remplir les pores sans dégrader les propriétés de transport du polymère.

Le succès repose sur la recherche de l'équilibre précis où le polymère s'écoule librement dans la matrice sans compromettre l'intégrité structurelle du séparateur.

Tableau récapitulatif :

| Fonction clé | Avantage | Exemple de paramètre typique |

|---|---|---|

| Gestion thermique | Abaisse la viscosité du polymère pour une infiltration profonde | 80°C |

| Compression mécanique | Force le polymère dans les espaces interstitiels, assure une épaisseur uniforme | 0,1 N/mm² |

| Homogénéité structurelle | Élimine les vides, crée des voies ioniques continues | N/A |

| Résultat de performance | Conductivité ionique et durabilité mécanique améliorées | N/A |

Prêt à fabriquer des séparateurs de batterie supérieurs avec un contrôle précis ?

Les presses chauffantes de laboratoire KINTEK sont conçues pour fournir les charges thermiques et mécaniques exactes requises pour une infiltration de polymère sans faille. Que vous développiez des batteries de nouvelle génération ou que vous optimisiez votre processus actuel, nos presses de laboratoire automatiques, presses isostatiques et presses chauffantes de laboratoire offrent la fiabilité et la précision dont votre laboratoire a besoin.

Nous vous aidons à :

- Obtenir une infiltration parfaite et une épaisseur de séparateur uniforme.

- Optimiser les paramètres de pressage (température, pression, durée) pour vos objectifs de performance spécifiques.

- Améliorer la résistance mécanique et la conductivité ionique de vos séparateurs.

Ne laissez pas des résultats incohérents freiner votre R&D. Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions de presses de laboratoire peuvent accélérer le développement de matériaux de batterie haute performance.

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique de laboratoire 24T 30T 60T avec plaques chauffantes pour laboratoire

- Presse à chaud de laboratoire Moule spécial

- Presse à chauffer électrique cylindrique pour laboratoire

- Presse hydraulique chauffante manuelle de laboratoire avec plaques chauffantes

Les gens demandent aussi

- Quel rôle une presse hydraulique chauffée joue-t-elle dans la compaction des poudres ? Obtenez un contrôle précis des matériaux pour les laboratoires

- Comment l'utilisation d'une presse à chaud hydraulique à différentes températures affecte-t-elle la microstructure finale d'un film PVDF ? Obtenir une porosité ou une densité parfaite

- Pourquoi une presse hydraulique chauffée est-elle considérée comme un outil essentiel dans les environnements de recherche et de production ? Libérez la précision et l'efficacité dans le traitement des matériaux

- Quelles sont les applications industrielles d'une presse hydraulique chauffée au-delà des laboratoires ? Alimenter la fabrication, de l'aérospatiale aux biens de consommation

- Qu'est-ce qu'une presse hydraulique chauffante et quels sont ses principaux composants ? Découvrez sa puissance pour le traitement des matériaux