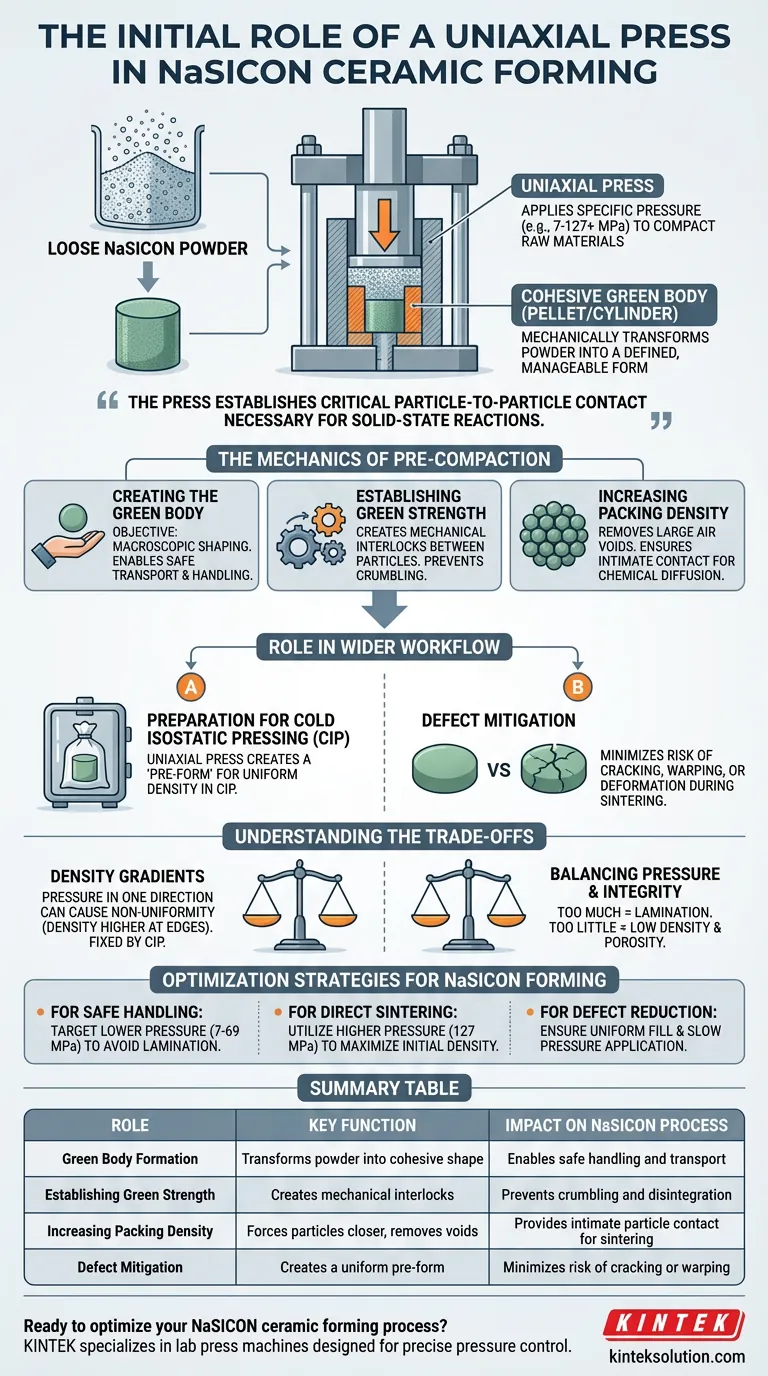

Le rôle initial d'une presse uniaxiale dans le flux de travail des céramiques NaSICON est de transformer mécaniquement la poudre libre en une forme cohérente et semi-solide connue sous le nom de corps vert. En appliquant une pression spécifique — allant de 7 MPa à plus de 127 MPa selon le protocole — la presse compacte les matières premières dans une forme définie, telle qu'un cylindre ou une pastille, conférant une résistance à la manipulation suffisante pour éviter que la structure ne s'effrite lors des étapes de traitement ultérieures.

La presse uniaxiale fait plus que façonner le matériau ; elle établit le contact critique entre particules nécessaire aux réactions à l'état solide. Elle sert d'étape fondamentale qui comble le fossé entre les ingrédients bruts libres et un électrolyte céramique dense et prêt pour le frittage.

La mécanique de la pré-compaction

Création du corps vert

L'objectif principal pendant cette phase est le façonnage macroscopique. La presse consolide la poudre NaSICON libre en une forme géométrique qui peut être manipulée physiquement.

Sans cette étape, il serait impossible de transporter la poudre vers un four de frittage ou une presse isostatique à froid (CIP) sans perdre sa composition ou sa forme.

Établissement de la résistance à vert

La pression appliquée crée des interverrouillages mécaniques entre les particules de poudre. Il en résulte une résistance à vert, qui est l'intégrité structurelle requise pour que la pastille survive au transfert et à la manipulation.

Si la pression est trop faible, la pastille restera fragile et sujette à la désintégration ; si elle est optimisée, elle devient un solide stable prêt pour une densification ultérieure.

Augmentation de la densité d'empilement

Au-delà du simple façonnage, la presse uniaxiale augmente considérablement la densité d'empilement du matériau. En rapprochant les particules, le processus élimine les grands vides d'air présents dans la poudre libre.

Cette densité accrue assure un contact intime entre les réactifs. Cette proximité est une condition préalable fondamentale à la diffusion chimique et aux réactions à l'état solide qui doivent se produire lors du frittage à haute température.

Le rôle dans le flux de travail plus large

Préparation au pressage isostatique à froid (CIP)

Dans de nombreux flux de travail NaSICON haute performance, le pressage uniaxiale n'est qu'une étape préparatoire. Il crée une "préforme" qui est ensuite soumise à un pressage isostatique à froid.

La presse uniaxiale fournit la forme initiale, tandis que l'étape CIP applique une pression uniforme de toutes les directions pour maximiser la densité. L'étape uniaxiale garantit que l'échantillon est suffisamment solide pour être emballé et pressurisé dans le CIP sans se déformer de manière imprévisible.

Atténuation des défauts

L'obtention d'une pastille verte de densité uniforme et sans défauts macroscopiques est essentielle pour la qualité finale de la céramique.

Un corps vert bien formé minimise le risque de fissuration, de gauchissement ou de déformation pendant le processus de frittage. Si le pressage initial est défectueux, ces défauts seront amplifiés, et non corrigés, par les hautes températures.

Comprendre les compromis

Le problème des gradients de densité

Une limitation majeure du pressage uniaxiale est que la pression n'est appliquée que dans une seule direction. Cela peut entraîner des gradients de densité dans la pastille, où les bords ou les surfaces sont plus denses que le centre en raison du frottement de la paroi.

Ce manque d'uniformité peut entraîner un retrait inégal pendant le frittage. C'est pourquoi le pressage uniaxiale est souvent suivi du CIP, qui égalise la distribution de densité.

Équilibrer pression et intégrité

Il existe un équilibre délicat concernant la pression appliquée (par exemple, 7 MPa contre 127 MPa).

Appliquer une pression trop élevée peut provoquer une laminage ou un capuchonnage, où le sommet de la pastille se sépare du corps. Appliquer une pression trop faible entraîne un corps de faible densité qui réagit mal pendant le frittage, conduisant à un électrolyte poreux et peu performant.

Stratégies d'optimisation pour la formation de NaSICON

Pour obtenir les meilleurs résultats avec vos céramiques NaSICON, alignez vos paramètres de pressage sur vos objectifs de traitement spécifiques.

- Si votre objectif principal est la manipulation en toute sécurité : Visez une plage de pression plus basse (par exemple, 7–69 MPa) pour établir juste assez de résistance à vert pour déplacer l'échantillon vers une presse isostatique à froid sans induire de laminage.

- Si votre objectif principal est le frittage direct : Utilisez des pressions plus élevées (par exemple, 127 MPa) pour maximiser la densité d'empilement initiale et le contact des particules, réduisant la porosité avant que l'échantillon n'atteigne le four.

- Si votre objectif principal est la réduction des défauts : Assurez-vous que la matrice est remplie uniformément et que la pression est appliquée lentement pour minimiser l'entraînement d'air et les gradients de densité qui conduisent au gauchissement.

En contrôlant efficacement la compaction initiale, vous établissez la base structurelle requise pour obtenir un électrolyte NaSICON dense et hautement conducteur.

Tableau récapitulatif :

| Rôle | Fonction clé | Impact sur le processus NaSICON |

|---|---|---|

| Formation du corps vert | Transforme la poudre libre en une forme cohérente (pastille/cylindre) | Permet une manipulation et un transport en toute sécurité vers l'étape de processus suivante (par exemple, CIP, four de frittage) |

| Établissement de la résistance à vert | Crée des interverrouillages mécaniques entre les particules | Empêche l'effritement et la désintégration pendant la manipulation |

| Augmentation de la densité d'empilement | Rapproche les particules, éliminant les grands vides d'air | Assure un contact intime entre les particules, essentiel pour les réactions à l'état solide pendant le frittage |

| Atténuation des défauts | Crée une préforme uniforme | Minimise le risque de fissuration, de gauchissement ou de déformation dans l'électrolyte fritté final |

Prêt à optimiser votre processus de formation de céramiques NaSICON ? L'étape de compaction initiale est essentielle pour obtenir un produit final dense et haute performance. KINTEK est spécialisée dans les presses de laboratoire, y compris les presses de laboratoire automatiques et chauffées, conçues pour fournir le contrôle de pression précis et l'uniformité requis pour les céramiques avancées comme le NaSICON. Notre expertise aide les laboratoires comme le vôtre à obtenir des corps verts cohérents avec une résistance à la manipulation et une densité optimales, jetant ainsi les bases d'un frittage réussi. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos presses de laboratoire peuvent améliorer votre flux de travail et vos résultats en matière de céramiques.

Guide Visuel

Références

- Amanda Peretti, Leo J. Small. Machinable, high‐conductivity NaSICON through mitigation of humidity effects during solid‐state synthesis. DOI: 10.1111/jace.70195

Cet article est également basé sur des informations techniques de Kintek Press Base de Connaissances .

Produits associés

- Presse hydraulique de laboratoire pour boîte à gants

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse à granulés hydraulique manuelle de laboratoire Presse hydraulique de laboratoire

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Pourquoi les presses à pastilles hydrauliques sont-elles considérées comme indispensables dans les laboratoires ? Assurez une préparation d'échantillons précise pour des données fiables

- Quelles sont les principales utilisations d'une presse à pastilles hydraulique de laboratoire ? Améliorer la préparation des échantillons pour une analyse précise

- Pourquoi une presse hydraulique est-elle importante pour la spectroscopie FTIR ? Assurer une analyse précise des échantillons avec les pastilles de KBr

- Quel est le but principal de l'utilisation d'une presse de laboratoire ? Optimiser la synthèse et la précision analytique

- Comment les presses hydrauliques à pastilles contribuent-elles à l'essai et à la recherche de matériaux ? Débloquez la précision dans la préparation et la simulation d'échantillons