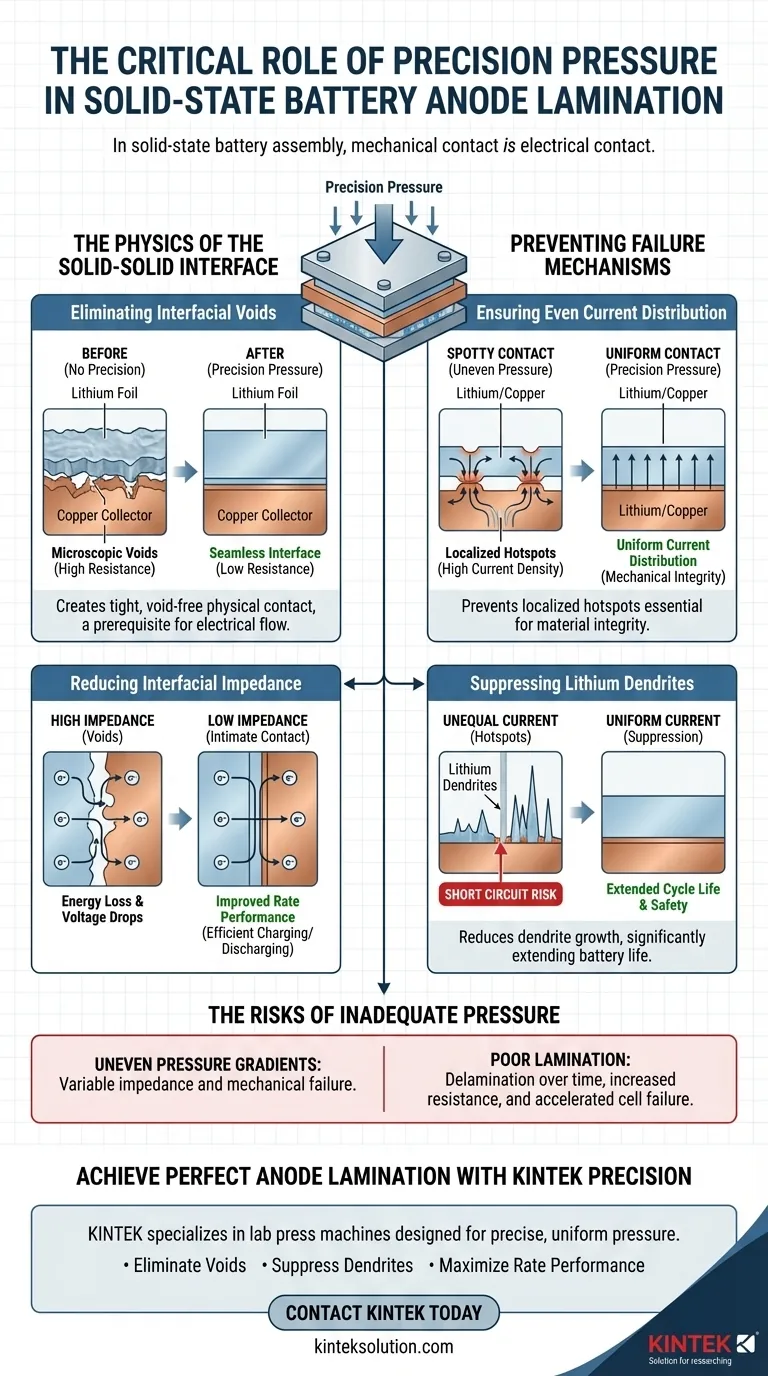

L'application d'une pression de précision est le facteur critique pour établir une interface cohérente et à faible résistance entre la feuille de lithium métal et le collecteur de courant en cuivre. Sans la force uniforme fournie par des équipements tels que les presses à rouleaux ou les presses de laboratoire, il est presque impossible d'éliminer les vides microscopiques qui entravent considérablement le flux d'électrons et d'ions.

Idée centrale : Dans l'assemblage des batteries à état solide, le contact mécanique est le contact électrique. Le laminage de précision transforme deux matériaux distincts en une interface solide-solide unifiée, un prérequis pour empêcher la croissance des dendrites de lithium et obtenir un cyclage stable à long terme.

La physique de l'interface solide-solide

Élimination des vides inter ficiaux

L'objectif principal de l'utilisation d'équipements de précision est de créer un contact physique étroit et sans vide. Contrairement aux électrolytes liquides qui peuvent s'infiltrer dans les interstices, les composants à état solide reposent entièrement sur la pression mécanique pour combler l'interface.

Tout espace entre la feuille de lithium et le collecteur de cuivre agit comme un isolant électrique. Le laminage de précision force le lithium malléable à épouser parfaitement la surface du cuivre, éliminant ces zones mortes.

Réduction de l'impédance inter ficia le

Une interface sans couture est le fondement structurel d'une faible impédance inter ficia le. Une résistance élevée à cette jonction provoque des chutes de tension et des pertes d'énergie pendant le fonctionnement.

En assurant un contact intime sur toute la surface, vous maximisez les voies disponibles pour le transport des électrons. Cela se traduit directement par une amélioration des performances à haute vitesse, permettant à la batterie de se charger et de se décharger plus efficacement.

Prévention des mécanismes de défaillance

Assurer une distribution uniforme du courant

Lorsque le contact est ponctuel ou inégal, le courant électrique se concentre aux quelques points où le contact est bon. Cela crée des points chauds localisés de forte densité de courant.

La pression de précision assure que le courant est distribué uniformément sur toute la surface de l'électrode. Cette uniformité est essentielle pour l'intégrité mécanique des couches de matériaux pendant le fonctionnement.

Suppression des dendrites de lithium

Une distribution inégale du courant est une cause principale de la croissance des dendrites de lithium. Une densité de courant élevée à des points spécifiques accélère la formation de ces structures en forme d'aiguilles.

Les dendrites peuvent percer les séparateurs et provoquer des courts-circuits. En laminant la feuille uniformément, vous supprimez cette croissance non uniforme, prolongeant considérablement la durée de vie en cycle et la sécurité de la batterie.

Les risques d'une pression inadéquate

Comprendre le compromis du « contact »

Bien qu'une pression élevée soit nécessaire, la précision de cette pression est tout aussi vitale. L'application manuelle ou les outils imprécis entraînent souvent des gradients de pression inégaux.

Si la pression est appliquée de manière inégale, vous créez un mélange de zones de contact élevé et de contact faible. Cette incohérence entraîne une impédance variable sur la surface de l'électrode.

Le coût d'un mauvais laminage

Ne pas obtenir une interface sans vide compromet l'intégrité mécanique de l'anode. Au fil du temps, les changements de volume associés au dépôt et au stripage du lithium peuvent provoquer le détachement des matériaux.

Ce délaminage augmente encore la résistance et accélère la défaillance de la cellule. L'investissement initial dans le laminage de précision est le seul moyen d'assurer la survie de l'interface solide-solide lors des cycles répétés.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre assemblage d'anode, tenez compte de vos objectifs de performance spécifiques :

- Si votre objectif principal est la performance à haute vitesse : Privilégiez les équipements qui fournissent une tonne élevée et uniforme pour minimiser l'impédance inter ficia le, permettant un transport rapide des ions et des électrons.

- Si votre objectif principal est une longue durée de vie en cycle : Assurez-vous que votre processus de laminage élimine tous les vides microscopiques pour empêcher les densités de courant localisées qui entraînent la formation de dendrites.

Le laminage uniforme n'est pas simplement une étape de fabrication ; c'est le facteur déterminant de la stabilité électrochimique de votre anode à état solide.

Tableau récapitulatif :

| Fonction clé | Impact sur les performances de l'anode |

|---|---|

| Élimine les vides microscopiques | Crée une interface cohérente pour un flux d'électrons/ions efficace, réduisant l'impédance. |

| Assure une distribution uniforme du courant | Prévient les points chauds localisés et supprime la croissance des dendrites de lithium. |

| Améliore l'intégrité mécanique | Permet à l'interface solide-solide de résister aux changements de volume pendant le cyclage, prolongeant la durée de vie de la batterie. |

Obtenez une lamination d'anode parfaite avec KINTEK Precision

La construction d'une batterie lithium à état solide fiable commence par une interface d'anode sans défaut. Le processus de laminage initial dicte la stabilité électrochimique, la durée de vie en cycle et la sécurité de votre cellule entière.

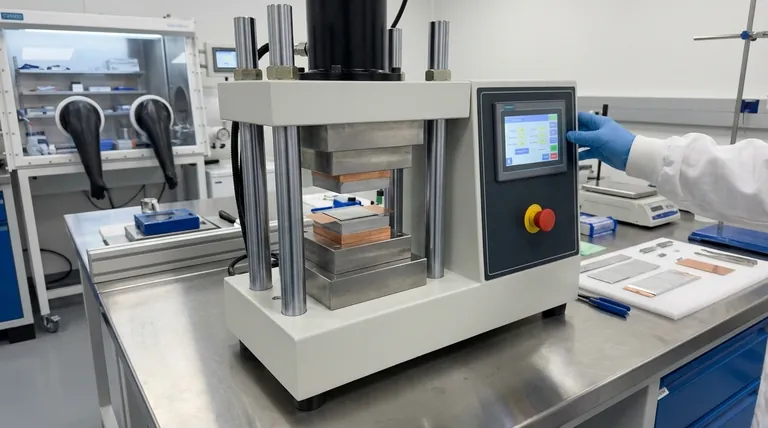

KINTEK se spécialise dans les presses de laboratoire, y compris les presses de laboratoire automatiques et les presses de laboratoire chauffées, conçues pour fournir la pression précise et uniforme requise pour la R&D et la production à l'échelle pilote. Notre équipement aide les chercheurs et les développeurs de batteries comme vous à :

- Éliminer les vides inter ficia ux : Obtenir un contact intime et sans vide entre la feuille de lithium et les collecteurs de courant en cuivre.

- Supprimer la formation de dendrites : Assurer une distribution uniforme du courant dès le premier cycle pour éviter les courts-circuits.

- Maximiser les performances à haute vitesse : Créer des interfaces à faible impédance essentielles pour une charge et une décharge rapides.

Ne laissez pas un processus de laminage incohérent compromettre les performances de votre batterie.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont notre équipement de pression de précision peut être intégré à votre chaîne d'assemblage de batteries à état solide et vous aider à construire des cellules plus fiables et plus performantes.

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse à granuler hydraulique et électrique de laboratoire

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

Les gens demandent aussi

- Pourquoi une presse hydraulique de laboratoire est-elle nécessaire pour les échantillons de test électrochimiques ? Assurer la précision des données et la planéité

- Quels sont les avantages de l'utilisation d'une presse hydraulique de laboratoire pour les échantillons de catalyseurs ? Améliorer la précision des données XRD/FTIR

- Quelle est la fonction d'une presse hydraulique de laboratoire dans les pastilles d'électrolyte sulfuré ? Optimiser la densification des batteries

- Pourquoi utiliser une presse hydraulique de laboratoire avec vide pour les pastilles de KBr ? Amélioration de la précision FTIR des carbonates

- Quelle est l'importance du contrôle de la pression uniaxiale pour les pastilles d'électrolyte solide à base de bismuth ? Améliorer la précision du laboratoire