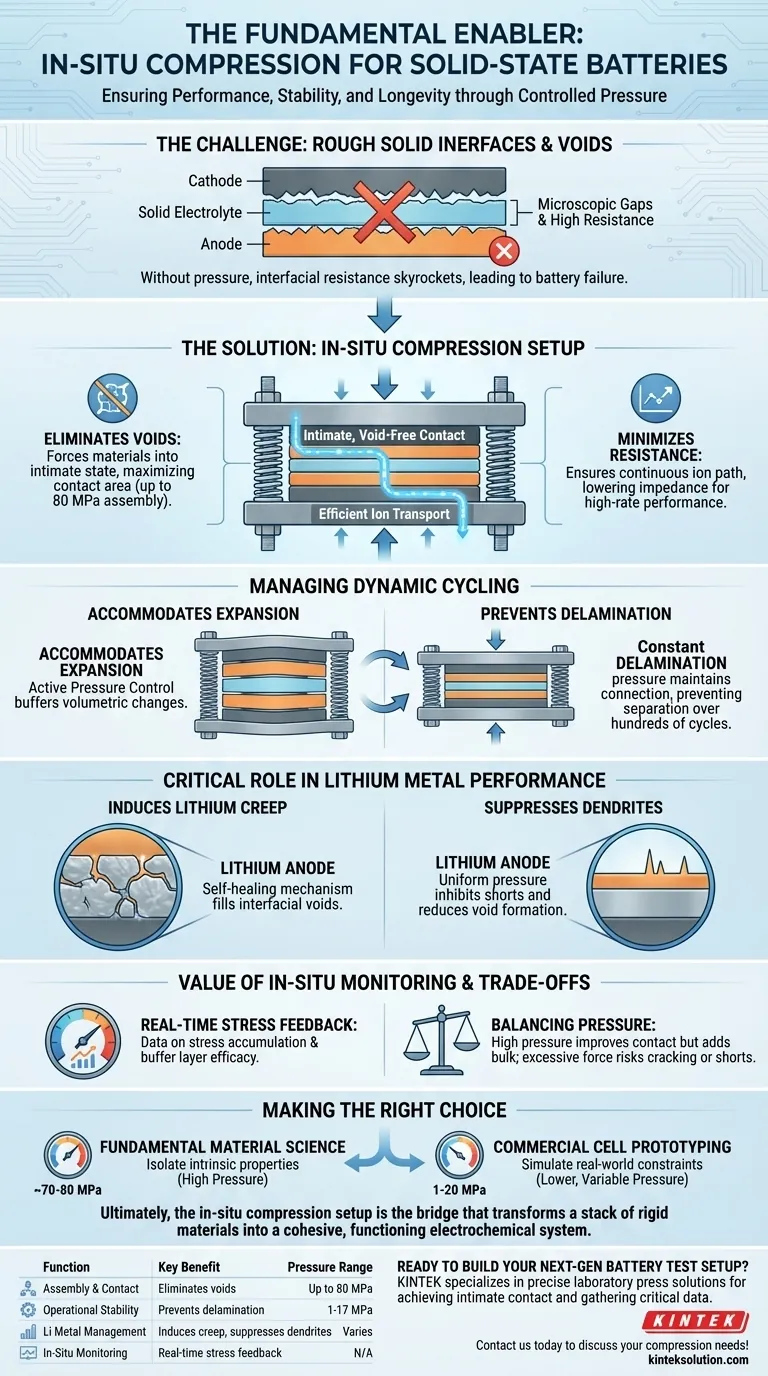

La compression in situ est le facteur fondamental de performance des batteries à état solide (BES), servant de substitut mécanique à l'action de mouillage des électrolytes liquides. En appliquant une pression continue et contrôlée, allant des niveaux opérationnels de 1 à 17 MPa jusqu'aux pressions d'assemblage de 80 MPa, ce montage garantit que les composants solides rigides maintiennent le contact physique intime nécessaire au transport ionique et à l'intégrité structurelle.

La réalité fondamentale : Contrairement aux électrolytes liquides qui remplissent naturellement les vides, les matériaux à état solide possèdent des surfaces rigides et rugueuses qui créent des espaces microscopiques. Sans un montage de compression in situ pour forcer mécaniquement ces couches les unes contre les autres, la résistance interfaciale monte en flèche et la batterie ne fonctionne pas efficacement ou ne résiste pas aux contraintes physiques du cyclage.

Le défi de l'interface solide-solide

Surmonter la rugosité de surface

Au niveau microscopique, les surfaces des cathodes, des anodes et des électrolytes solides sont rugueuses et inégales. La compression in situ élimine les vides créés par cette rugosité.

En appliquant une pression externe élevée (souvent autour de 74 MPa lors de l'assemblage), vous forcez les matériaux dans un état "intime" et sans vide. Cela maximise la surface de contact active entre les couches.

Minimiser la résistance interfaciale

Le principal ennemi de la performance des BES est la haute impédance à l'interface. Les vides entre les couches agissent comme des barrières au flux d'ions.

La compression assure un chemin continu pour les ions lithium. Cela abaisse efficacement la résistance au transport ionique, ce qui est une condition préalable à l'activation de la batterie et à l'obtention de performances à haut débit.

Gestion des changements dynamiques pendant le cyclage

Accommoder l'expansion volumétrique

Les batteries à état solide ne sont pas statiques ; elles "respirent" pendant le fonctionnement. Les matériaux d'électrode, en particulier dans les configurations sans anode, subissent des changements de volume importants pendant la charge et la décharge.

Un montage de test avec contrôle actif de la pression compense ces fluctuations. Il agit comme un tampon mécanique, maintenant la stabilité même lorsque le volume interne se dilate et se contracte.

Prévenir la délamination

Sans pression constante, l'expansion et la contraction des matériaux entraîneraient une séparation physique (délamination) des couches.

La pression continue de la pile empêche cette séparation. Elle garantit que même après des centaines de cycles d'expansion, les particules d'électrode restent connectées électriquement et ioniquement à l'électrolyte.

Le rôle critique dans la performance du lithium métal

Induire le fluage du lithium

L'un des avantages uniques de la pression appliquée est son effet sur le lithium métal. Une pression appropriée induit un comportement de fluage dans le lithium.

Cela permet au lithium de se déformer plastiquement et de remplir activement les vides interfaciaux qui se forment pendant le fonctionnement. Ce mécanisme "d'auto-guérison" est essentiel pour maintenir une interface à faible impédance dans le temps.

Supprimer les dendrites et les vides

Dans les conceptions sans anode, la pression aide à réguler le dépôt de lithium. Elle garantit que la couche de lithium nouvellement formée reste serrée contre l'électrolyte.

Cette suppression crée une distribution de courant uniforme, qui inhibe la pénétration des dendrites de lithium (qui provoquent des courts-circuits) et réduit la formation de vides pendant la phase de décapage (décharge).

La valeur de la surveillance in situ

Rétroaction en temps réel sur les contraintes

Les montages in situ avancés n'appliquent pas seulement de la pression ; ils la surveillent. Ils fournissent des données sur l'accumulation de contraintes dans la cellule.

Cette rétroaction permet aux chercheurs de voir exactement quelle force la batterie génère pendant le cyclage. Elle est indispensable pour évaluer l'efficacité avec laquelle les couches tampons (comme le feutre de carbone élastique) absorbent l'expansion volumétrique.

Comprendre les compromis

Le dilemme de la magnitude de la pression

Bien que les références notent que les pressions d'assemblage peuvent atteindre 80 MPa pour établir le contact, le maintien de pressions aussi élevées dans une application commerciale est difficile sur le plan technique.

Une pression élevée améliore les performances mais ajoute du poids et du volume. En laboratoire, une presse hydraulique crée des conditions idéales (70+ MPa). Cependant, les montages de test pratiques ciblent souvent des plages plus basses (1-17 MPa) pour simuler des environnements opérationnels plus réalistes.

Équilibrer le flux et les courts-circuits

Bien que la pression induise un fluage bénéfique du lithium, une pression excessive ou inégale peut être préjudiciable.

Si la pression est trop élevée ou appliquée de manière inégale, elle peut provoquer la fissuration des matériaux de l'électrolyte ou accélérer la pénétration des dendrites à travers des séparateurs souples. Le montage doit fournir une pression contrôlée et uniforme, pas seulement une force brute.

Faire le bon choix pour votre objectif

La configuration spécifique de votre montage de compression in situ doit dépendre de si vous caractérisez des propriétés matérielles de base ou si vous testez la viabilité commerciale.

- Si votre objectif principal est la science fondamentale des matériaux : Utilisez des pressions élevées (environ 70-80 MPa) pour éliminer toutes les variables physiques et isoler les propriétés électrochimiques intrinsèques de vos matériaux.

- Si votre objectif principal est le prototypage de cellules commerciales : Utilisez des plages de pression plus basses et variables (1-20 MPa) pour simuler les contraintes d'une batterie réelle et tester l'efficacité des intercouches tampons d'expansion.

En fin de compte, le montage de compression in situ est le pont qui transforme un empilement de matériaux rigides en un système électrochimique cohérent et fonctionnel.

Tableau récapitulatif :

| Fonction | Avantage clé | Plage de pression typique |

|---|---|---|

| Assemblage et contact initial | Élimine les vides dus à la rugosité de surface | Jusqu'à 80 MPa |

| Stabilité opérationnelle | Maintient le contact pendant le cyclage, prévient la délamination | 1 - 17 MPa |

| Gestion du lithium métal | Induit le fluage, supprime les dendrites | Varie selon la conception |

| Surveillance in situ | Fournit une rétroaction en temps réel sur les contraintes | N/A |

Prêt à construire votre montage de test de batterie de nouvelle génération ?

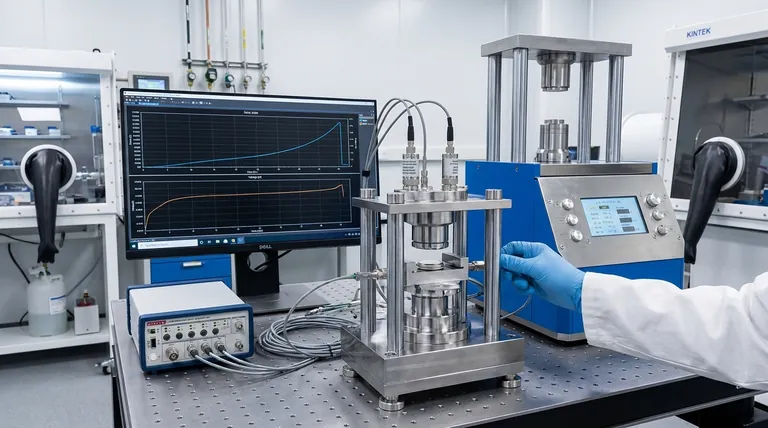

Une pression d'empilement précise et fiable est non négociable pour le développement de batteries à état solide fonctionnelles. KINTEK est spécialisé dans les solutions de presses de laboratoire, y compris les presses de laboratoire automatisées et chauffées, qui fournissent le contrôle de pression précis et uniforme essentiel à votre R&D.

Notre équipement vous aide à :

- Atteindre un contact inter facial intime pour minimiser la résistance.

- Simuler les conditions de fonctionnement réelles avec un contrôle de pression variable.

- Recueillir des données critiques sur le comportement des matériaux sous contrainte.

Laissez l'expertise de KINTEK en matière de presses de laboratoire soutenir la mission de votre laboratoire pour surmonter les défis des interfaces à état solide.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de compression !

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse à granuler hydraulique et électrique de laboratoire

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

Les gens demandent aussi

- Pourquoi une presse hydraulique de laboratoire est-elle utilisée pour l'analyse FTIR des ZnONP ? Obtenir une transparence optique parfaite

- Quelle est l'importance du contrôle de la pression uniaxiale pour les pastilles d'électrolyte solide à base de bismuth ? Améliorer la précision du laboratoire

- Quelle est la fonction d'une presse hydraulique de laboratoire dans les pastilles d'électrolyte sulfuré ? Optimiser la densification des batteries

- Pourquoi utiliser une presse hydraulique de laboratoire avec vide pour les pastilles de KBr ? Amélioration de la précision FTIR des carbonates

- Quels sont les avantages de l'utilisation d'une presse hydraulique de laboratoire pour les échantillons de catalyseurs ? Améliorer la précision des données XRD/FTIR